- Глаза Роботов: Как Машинное Зрение Революционизирует Точность Наведения Инструмента

- Основы Машинного Зрения: Как Мы Начинали Понимать Суть

- Ключевые Компоненты Системы Машинного Зрения

- Почему Точность Имеет Значение: Проблемы Ручного Наведения

- Принципы Наведения Инструмента с Помощью Машинного Зрения

- Этапы Реализации Системы Наведения

- Преимущества, Которые Мы Открыли

- Сферы Применения: Где Мы Видим Наибольший Потенциал

- Конкретные Кейсы Из Нашего Опыта

- Вызовы и Как Мы Их Преодолевали

- Будущее Машинного Зрения в Наведении Инструмента

Глаза Роботов: Как Машинное Зрение Революционизирует Точность Наведения Инструмента

В мире, где каждая микрона имеет значение, а ошибки стоят не только денег, но и репутации, мы, как энтузиасты и практики в области промышленной автоматизации, постоянно ищем новые способы достижения совершенства. Представьте себе мир, где каждый инструмент, будь то сварочный аппарат, режущий лазер или сборочный манипулятор, работает с беспрецедентной точностью, адаптируясь к малейшим изменениям и отклонениям в реальном времени. Это не научная фантастика, это реальность, которую мы строим и наблюдаем благодаря системам машинного зрения для наведения инструмента.

В этой статье мы хотим поделиться нашим глубоким опытом и знаниями о том, как эти удивительные технологии не просто улучшают, а по-настоящему трансформируют производственные процессы. Мы расскажем о том, как мы начинали, с какими трудностями сталкивались и какие невероятные результаты достигли, внедряя «глаза» в сердце автоматизированных систем. Приготовьтесь погрузиться в мир, где машины не просто выполняют команды, но и «видят», «думают» и «действуют» с точностью, недоступной даже самому опытному человеку.

Основы Машинного Зрения: Как Мы Начинали Понимать Суть

Когда мы впервые столкнулись с концепцией машинного зрения, это казалось чем-то из области футуристических фильмов. Идея дать машинам способность «видеть» и интерпретировать окружающий мир была одновременно захватывающей и немного пугающей. Наше путешествие началось с понимания того, что машинное зрение – это не просто камера, подключенная к компьютеру. Это сложная экосистема, включающая в себя оптику, освещение, сенсоры, мощные вычислительные алгоритмы и, конечно, глубокое понимание задач, которые мы ставим перед системой.

В начале пути мы провели бесчисленное количество часов, изучая основы: как свет взаимодействует с поверхностями, как объективы формируют изображение, как цифровые сенсоры преобразуют свет в данные. Мы экспериментировали с различными типами освещения – от яркого прямого до рассеянного и структурированного, понимая, что правильное освещение может буквально «высветить» критически важные особенности детали и скрыть ненужные тени или блики. Эти первые шаги были фундаментом, на котором мы строили все наши последующие проекты, и именно они научили нас, что дьявол кроется в деталях.

Ключевые Компоненты Системы Машинного Зрения

Для того чтобы система машинного зрения работала эффективно, необходим тщательно подобранный набор компонентов, каждый из которых играет свою незаменимую роль. За годы работы мы собрали и протестировали множество конфигураций, и вот те элементы, которые мы считаем критически важными:

- Камеры: Мы используем промышленные камеры с высоким разрешением и частотой кадров, способные работать в суровых условиях. Выбор между монохромными и цветными камерами, а также специфические требования к сенсорам (CMOS, CCD) зависят от конкретной задачи – например, для измерения геометрии часто достаточно монохрома, а для определения цвета дефектов нужна цветная камера.

- Освещение: Это, пожалуй, один из самых недооцененных, но критически важных элементов. Мы применяем различные типы освещения:

- Кольцевое освещение: Идеально для равномерного освещения объектов.

- Фоновое освещение: Создает контрастный силуэт, полезно для измерения размеров.

- Прямое/Коаксиальное освещение: Уменьшает тени, хорошо для отражающих поверхностей.

- Структурированное освещение (лазерные линии, паттерны): Используется для 3D-сканирования и определения профиля.

Правильное освещение позволяет получить стабильное, высококонтрастное изображение, что является основой для точной обработки.

Каждый из этих компонентов должен быть подобран и настроен таким образом, чтобы работать в гармонии, обеспечивая надежное и точное функционирование всей системы.

Почему Точность Имеет Значение: Проблемы Ручного Наведения

До внедрения систем машинного зрения во многих отраслях преобладало ручное наведение инструмента или, в лучшем случае, примитивные механические упоры. Мы на своем опыте убедились, что такой подход, при всей его кажущейся простоте, сопряжен с огромным количеством проблем, которые напрямую влияют на качество, скорость и стоимость производства.

Человеческий фактор, каким бы опытным ни был оператор, всегда является источником вариативности. Усталость, отвлечение, субъективное восприятие – все это приводит к неточностям. Мы видели, как операторы, выполняющие монотонные операции по сварке или сборке, начинали допускать ошибки к концу смены. В результате – бракованные изделия, необходимость переделки, потеря материалов и драгоценного времени. В некоторых областях, таких как микросборка электроники или высокоточная обработка металлов, даже незначительное отклонение в долю миллиметра может сделать деталь непригодной.

Помимо точности, есть и вопрос скорости. Ручное наведение, даже при максимальной концентрации, всегда будет медленнее, чем автоматизированная система, способная обрабатывать информацию за миллисекунды. Это особенно критично в массовом производстве, где каждая секунда простоя или замедления процесса напрямую влияет на производственные показатели и конкурентоспособность предприятия. Именно эти ограничения подтолкнули нас к поиску более совершенных и надежных решений.

Принципы Наведения Инструмента с Помощью Машинного Зрения

Итак, как же система машинного зрения фактически "наводит" инструмент? Это многоступенчатый процесс, который требует тщательной калибровки и интеграции. В основе лежит принцип обратной связи: система постоянно сравнивает фактическое положение объекта или инструмента с желаемым и корректирует траекторию движения.

Первый и, возможно, самый важ шаг – это калибровка. Мы должны точно определить взаимосвязь между координатами, которые видит камера (пиксели), и реальными физическими координатами в рабочем пространстве робота или станка. Это включает калибровку камеры относительно "мировых" координат и калибровку инструмента относительно камеры. Только после точной калибровки система может переводить визуальные данные в осмысленные команды для перемещения.

Затем вступает в игру распознавание и локализация объекта. Система обрабатывает изображение, полученное с камеры, чтобы найти нужную деталь, определить её точное положение и ориентацию в пространстве. Это может быть поиск определенных точек, линий, контуров или даже сложных 3D-моделей. Например, при сварке мы можем искать кромку детали, по которой должен идти сварочный шов, а при сборке – отверстие, в которое нужно вставить компонент.

Получив эти данные, система вычисляет положение и ориентацию обратной связи. Она определяет, насколько текущее положение инструмента или объекта отклоняется от идеального. Эти отклонения затем преобразуются в корректирующие команды для управляющей системы (например, контроллера робота или ЧПУ-станка). Таким образом, формируется замкнутый контур управления: камера видит, система обрабатывает, контроллер движется, и процесс повторяется до тех пор, пока инструмент не окажется в точно заданном месте.

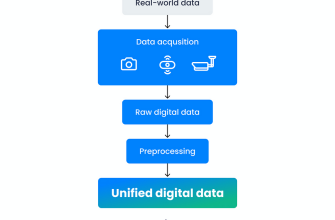

Этапы Реализации Системы Наведения

Внедрение системы машинного зрения для наведения инструмента – это проект, который мы всегда делим на несколько ключевых этапов, чтобы обеспечить его успешное завершение и максимальную эффективность:

- Анализ Задачи и Выбор Оборудования: Мы начинаем с глубокого погружения в производственный процесс клиента. Какие детали обрабатываются? Каковы требования к точности? Какова скорость производства? На основе этих данных мы подбираем оптимальные камеры, объективы, освещение и вычислительное оборудование.

- Разработка Алгоритмов: Этот этап включает создание или адаптацию программного обеспечения для конкретной задачи. Мы разрабатываем алгоритмы для распознавания объектов, измерения их параметров, отслеживания движущихся элементов и формирования управляющих команд. Здесь важна не только точность, но и скорость обработки.

- Калибровка Системы: Как мы уже упоминали, это критически важный шаг. Мы используем специальные калибровочные шаблоны и методики, чтобы точно сопоставить координаты камеры с координатами рабочего пространства робота или станка.

- Интеграция с Роботом/Станком: Система машинного зрения должна "общаться" с управляющим контроллером инструмента. Мы настраиваем интерфейсы связи, разрабатываем протоколы обмена данными, чтобы система могла не только передавать координаты, но и получать информацию о текущем состоянии инструмента.

- Тестирование и Оптимизация: После интеграции мы проводим всестороннее тестирование системы в реальных условиях. Мы выявляем возможные проблемы, такие как влияние вибраций, изменения освещенности или отклонения в качестве деталей, и оптимизируем алгоритмы и настройки для достижения максимальной стабильности и точности.

- Обучение Персонала: Наконец, мы обучаем операторов и инженеров клиента работе с новой системой. Важно, чтобы персонал понимал принципы её работы, мог выполнять базовую диагностику и при необходимости вносить корректировки.

Только такой комплексный подход позволяет нам гарантировать надежность и долгосрочную эффективность внедряемых решений.

Преимущества, Которые Мы Открыли

Внедрение систем машинного зрения для наведения инструмента принесло нашим клиентам и нам самим целый ряд неоспоримых преимуществ, которые выходят далеко за рамки простой автоматизации. Мы наблюдаем, как эти технологии меняют производственные ландшафты, делая их более эффективными, гибкими и, в конечном итоге, более прибыльными.

- Повышение Точности и Повторяемости: Это, пожалуй, самое очевидное преимущество. Системы машинного зрения способны работать с точностью до нескольких микрон, постоянно поддерживая её на протяжении всей смены, года за годом. Человеческий фактор исключается, а значит, и ошибки, вызванные усталостью или невнимательностью.

- Увеличение Скорости Производства: Машины не нуждаются в перерывах и могут обрабатывать информацию и выполнять действия гораздо быстрее человека. Это приводит к значительному сокращению времени цикла и, как следствие, к увеличению объемов выпускаемой продукции.

- Снижение Брака и Отходов: Благодаря высокой точности наведения, процент бракованных изделий существенно снижается. Это экономит дорогостоящие материалы, снижает затраты на переработку и утилизацию отходов.

- Автоматизация Рутинных Операций: Многие операции, требующие высокой точности и повторяемости, но при этом монотонные и трудоемкие для человека, теперь могут быть полностью автоматизированы. Это позволяет перераспределить человеческие ресурсы на более сложные и творческие задачи.

- Безопасность Труда: Внедрение роботов с машинным зрением в опасные или вредные производственные зоны позволяет значительно повысить безопасность работников, исключив их непосредственное участие в рискованных операциях.

- Гибкость Производства: Современные системы машинного зрения легко перенастраиваются под различные типы деталей и задач. Это означает, что производственная линия становится более адаптивной и может быстро переключаться между выпуском разных продуктов без значительных простоев и ручных перенастроек.

"Будущее принадлежит тем, кто верит в красоту своих мечтаний." – Элеонора Рузвельт.

Мы верим в мечту о полностью автоматизированном и интеллектуальном производстве, и машинное зрение – один из ключевых инструментов для её воплощения.

Сферы Применения: Где Мы Видим Наибольший Потенциал

За годы работы мы видели, как машинное зрение для наведения инструмента находит применение в самых разнообразных отраслях, демонстрируя свою универсальность и эффективность. Потенциал этой технологии огромен, и мы постоянно открываем новые области, где она может принести значительную пользу. Вот несколько ключевых сфер, где мы успешно применяли и продолжаем применять эти системы:

| Отрасль/Процесс | Примеры Применения Машинного Зрения для Наведения Инструмента |

|---|---|

| Сварка | Автоматическое отслеживание сварочного шва, компенсация отклонений в положении деталей, наведение горелки по сложным траекториям. |

| Резка (лазерная, плазменная, гидроабразивная) | Точное позиционирование режущей головки относительно контура детали, компенсация термических деформаций, резка по неровным поверхностям. |

| Сборка (микроэлектроника, автомобилестроение) | Высокоточная установка мелких компонентов, позиционирование деталей для соединения, автоматическая подгонка и выравнивание. |

| Покраска и Нанесение Покрытий | Точное наведение распылителя для равномерного нанесения краски или защитных покрытий на сложные поверхности. |

| Механическая Обработка (фрезеровка, сверление) | Компенсация погрешностей установки заготовки, точное позиционирование инструмента относительно неровных или ранее обработанных поверхностей. |

| Медицина (хирургия, протезирование) | Роботизированная хирургия с визуальным контролем, наведение инструментов для 3D-печати протезов с высокой точностью. |

| Контроль Качества | Автоматизированный осмотр изделий до и после обработки, выявление дефектов, измерение геометрических параметров для дальнейшего наведения. |

Конкретные Кейсы Из Нашего Опыта

Чтобы не быть голословными, мы хотим поделиться парой примеров из нашей практики, которые ярко иллюстрируют преимущества систем машинного зрения:

Кейс 1: Высокоточная сварка крупногабаритных конструкций. На одном из машиностроительных предприятий стояла задача автоматизировать сварку больших металлических рам. Из-за размеров и особенностей производства, детали имели допуски, которые делали традиционную роботизированную сварку по жесткой программе невозможной – робот просто "промахивался" мимо шва. Мы внедрили систему 3D-машинного зрения с лазерным сканером, которая в реальном времени отслеживала кромку свариваемых деталей. Система корректировала траекторию сварочной горелки на лету, компенсируя все отклонения. Результат: качество сварных швов улучшилось на 40%, а скорость производства увеличилась вдвое за счет сокращения ручных доводок и переделок.

Кейс 2: Сборка электронных компонентов с нерегулярным расположением. В производстве потребительской электроники возникла необходимость устанавливать мелкие компоненты на гибкие печатные платы, где их точное положение могло незначительно варьироваться от партии к партии. Ручной монтаж был медленным и подвержен ошибкам. Мы разработали систему на основе 2D-машинного зрения, которая быстро определяла точное положение каждого компонента на плате, а затем передавала эти координаты роботу-манипулятору. Робот с абсолютной точностью захватывал и устанавливал компонент. Это позволило сократить время сборки на 30% и практически полностью исключить брак, связанный с неправильным позиционированием.

Вызовы и Как Мы Их Преодолевали

Конечно, путь к успешной реализации систем машинного зрения не был усыпан розами. Мы сталкивались с множеством вызовов, которые требовали творческого подхода, глубоких знаний и упорства. Каждый новый проект приносил свои уникальные сложности, но именно их преодоление сделало нас опытными экспертами в этой области.

Одной из самых частых проблем было изменение условий освещения. Заводские цеха редко бывают идеально освещены, и даже небольшие изменения – облачность за окном, включение дополнительного светильника – могут значительно повлиять на качество изображения. Мы научились использовать адаптивные алгоритмы обработки изображений, а также внедрять системы активного, контролируемого освещения, которые минимизируют влияние внешних факторов. Иногда это требовало установки светозащитных кожухов или даже полностью закрытых камерных боксов.

Другой серьезный вызов – это отражающие или полупрозрачные поверхности. Металлические детали, полированные поверхности, стекло – все это создает блики и искажения, которые затрудняют точное распознавание. В таких случаях мы применяли методы поляризационного освещения, диффузные источники света, а также более сложные алгоритмы обработки, способные игнорировать блики и выделять истинные контуры объекта. Иногда приходилось использовать 3D-системы, которые менее чувствительны к поверхностным свойствам.

Вычислительная мощность и скорость обработки также часто становились камнем преткновения, особенно в высокоскоростных процессах. Современные камеры генерируют огромные объемы данных, которые нужно обработать за миллисекунды. Мы постоянно оптимизируем наши алгоритмы, используем высокопроизводительные графические процессоры (GPU) и разрабатываем параллельные вычисления, чтобы обеспечить необходимую скорость реакции системы.

Сложность интеграции с существующим оборудованием – еще одна постоянная задача. Различные производители роботов, станков, контроллеров используют свои собственные интерфейсы и протоколы. Нам приходилось разрабатывать индивидуальные драйверы и программные модули, чтобы обеспечить бесшовное взаимодействие между системой зрения и управляющим оборудованием. Этот аспект требует не только знаний в области машинного зрения, но и глубокого понимания промышленной автоматизации в целом.

Наконец, управление данными и их интерпретация. Сбор большого объема визуальных данных требует эффективных методов хранения и анализа. Мы разрабатывали системы, которые не только обрабатывают данные в реальном времени, но и собирают статистику, позволяющую в дальнейшем улучшать процесс, выявлять тенденции и проводить профилактическое обслуживание.

Каждый из этих вызовов был для нас не препятствием, а возможностью научиться чему-то новому и усовершенствовать наши подходы. И именно благодаря этому мы можем предлагать нашим клиентам по-настоящему надежные и проверенные решения.

Будущее Машинного Зрения в Наведении Инструмента

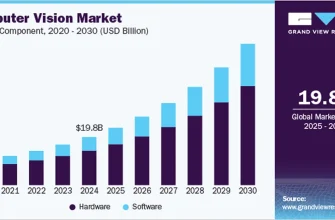

Заглядывая вперед, мы видим, что потенциал машинного зрения в наведении инструмента только начинает раскрываться. Технологии развиваются с невероятной скоростью, и то, что казалось фантастикой вчера, становится реальностью сегодня. Мы активно следим за этими тенденциями и уже внедряем многие из них в наши проекты.

Одним из самых мощных направлений является интеграция искусственного интеллекта и глубокого обучения. Традиционные алгоритмы машинного зрения требуют четкого определения правил и параметров. Нейронные сети, напротив, могут "учиться" на огромных объемах данных, распознавая сложные паттерны и адаптируясь к новым условиям гораздо быстрее и эффективнее. Мы уже используем deep learning для более надежного распознавания дефектных поверхностей или для наведения инструмента на детали с высокой степенью вариативности, которые ранее были бы слишком сложны для автоматизации.

Усовершенствование 3D-зрения – еще один ключевой тренд. Современные 3D-камеры и лазерные сканеры становятся все более точными, быстрыми и доступными. Это позволяет получать полную трехмерную модель рабочего пространства и объекта, что критически важно для сложных операций, таких как роботизированная сварка толстостенных деталей с глубокими швами или высокоточная сборка в условиях, где плоская картинка недостаточна.

Мы также ожидаем дальнейшей миниатюризации и снижения стоимости компонентов машинного зрения. Это сделает технологию доступной для более широкого круга предприятий, включая малый и средний бизнес. Возможность установки миниатюрных камер непосредственно на инструмент или внутри рабочего пространства откроет новые возможности для контроля и наведения.

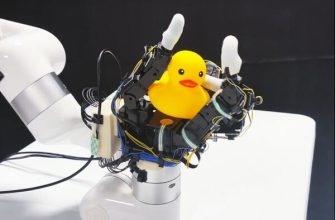

Наконец, мы видим будущее в коллаборативных роботах и человеко-роботизированном взаимодействии. Системы машинного зрения позволят коллаборативным роботам не только безопасно работать рядом с человеком, но и адаптироваться к его действиям, предвидеть их и помогать в выполнении задач. Инструменты, которые "видят" и "понимают" окружающую среду, станут еще более интеллектуальными и автономными.

Для нас это не просто технологии, это инструменты, которые позволяют нам реализовать наше видение будущего производства – умного, гибкого, безошибочного и безопасного. Мы убеждены, что машинное зрение будет играть центральную роль в этой трансформации в ближайшие десятилетия.

На этом статья заканчивается.

Подробнее

| Системы технического зрения | Машинное зрение в промышленности | Автоматизация производства | Роботизированное наведение | Точность обработки деталей |

| Камеры для машинного зрения | Алгоритмы компьютерного зрения | Применение зрения роботов | Промышленная автоматизация | Интеграция систем зрения |