- Когда Каждая Минута на Вес Золота: Наш Опыт Решения Проблем Быстрой Переналадки Роботизированных Систем

- Почему Быстрая Переналадка Стала Критичной?

- Суть Проблемы: Что Мешает Нашим Роботам Быстро Менять Задачи?

- Технические Преграды: "Железо" и Его Капризы

- Программные Лабиринты: Код, Калибровка и Коммуникация

- Человеческий Фактор: Обучение, Опыт и Процессы

- Скрытые Издержки Медленной Переналадки

- Наши Стратегии и Решения: Как Мы Ускоряем Процесс

- Принципы SMED для Роботизированных Систем

- Модульность и Стандартизация: Ключ к Гибкости

- Цифровые Технологии: Симуляция, Офлайн-Программирование и Цифровые Двойники

- Роль Данных и Искусственного Интеллекта

- Коллаборативные Роботы (Коботы) и Адаптивные Системы

- Обучение и Развитие Персонала: Наша Главная Инвестиция

- Примеры из Нашего Опыта: Практические Кейсы

- Будущее Гибкого Производства: Куда Мы Движемся?

Когда Каждая Минута на Вес Золота: Наш Опыт Решения Проблем Быстрой Переналадки Роботизированных Систем

Привет, дорогие читатели и коллеги по цеху! Мы — команда энтузиастов и практиков, которые изо дня в день погружаются в мир автоматизации, сталкиваясь с его вызовами и находя элегантные решения․ Сегодня мы хотим поговорить об одной из самых острых и, порой, недооцененных проблем в современном производстве – проблеме быстрой переналадки роботизированных систем․ Казалось бы, роботы призваны ускорять процессы, но что происходит, когда им приходится менять задачу? Зачастую, именно здесь мы и сталкиваемся с узким горлышком, которое способно свести на нет все преимущества автоматизации․ Мы накопили немалый опыт в этой области и готовы поделиться своими наблюдениями и стратегиями, чтобы ваши железные помощники работали не только эффективно, но и невероятно гибко․

В эпоху, когда рынки меняются с головокружительной скоростью, а потребительские запросы становятся все более персонализированными, способность быстро адаптироваться становится не просто преимуществом, а жизненной необходимостью для любого предприятия․ Мы видим, как компании, не способные оперативно перестраивать свои производственные линии под новые продукты или модификации, теряют конкурентоспособность․ И здесь роботизированные системы, изначально призванные быть символом прогресса и эффективности, могут стать камнем преткновения, если их переналадка занимает слишком много времени и ресурсов․ Наша цель – помочь вам избежать этой ловушки, превратив процесс переналадки из головной боли в отточенный и быстрый манёвр․

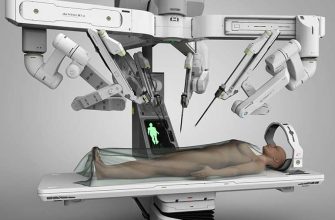

Мы живем в удивительное время, когда роботы перестали быть фантастическими персонажами и прочно вошли в нашу производственную реальность․ Они выполняют монотонные и опасные задачи, повышают точность, снижают брак и, конечно же, увеличивают производительность․ Внедрение роботизированных систем стало стандартом для многих отраслей – от автомобилестроения и электроники до пищевой промышленности и логистики․ Мы с восхищением наблюдаем, как роботы собирают сложные механизмы, сваривают металл, упаковывают товары и даже готовят кофе․ Их неоспоримые преимущества в скорости и повторяемости действий кажутся безграничными․

Однако, как это часто бывает, с прогрессом приходят и новые вызовы․ Главный из них – это парадокс между высокой эффективностью и необходимостью максимальной гибкости․ Производство сегодня – это не конвейер Генри Форда, где годами выпускается одна и та же модель․ Современный рынок требует постоянных изменений: новые продукты, короткие жизненные циклы товаров, персонализация, мелкосерийное производство․ И вот здесь мы сталкиваемся с дилеммой: роботизированная система, идеально настроенная под одну задачу, может оказаться крайне неэффективной, когда ей нужно быстро переключиться на другую․ Каждая минута простоя, затраченная на переналадку, — это упущенная прибыль, потерянная возможность и шаг назад в конкурентной борьбе․ И именно этой проблемой мы, как блогеры и практики, уделяем особое внимание в нашей работе․

Почему Быстрая Переналадка Стала Критичной?

Давайте глубже рассмотрим, почему скорость переналадки роботизированных систем приобрела такую исключительную важность в наши дни․ Мы наблюдаем, как глобальные экономические тренды диктуют новые правила игры, и те предприятия, которые не успевают за ними, рискуют остаться на обочине прогресса․ Это не просто вопрос оптимизации, это вопрос выживания и процветания в условиях постоянно меняющегося мира․

Во-первых, рыночные требования претерпели кардинальные изменения․ Мы видим, как потребители хотят не просто продукт, а "свой" продукт – кастомизированный, уникальный, отвечающий их специфическим запросам․ Это приводит к значительному сокращению размеров партий и увеличению номенклатуры выпускаемой продукции․ Если раньше завод мог выпускать миллионы одинаковых деталей, то сегодня ему приходится производить десятки тысяч, а то и сотни разных модификаций․ Каждый такой переход требует переналадки, и если она занимает часы, то экономический смысл такого производства просто теряется․

Во-вторых, экономическое давление становится все более ощутимым․ Время – деньги, и это утверждение особенно актуально для высокотехнологичных производств, где стоимость часа простоя роботизированной линии может исчисляться тысячами, а то и десятками тысяч долларов․ Это не только прямые потери от недовыпущенной продукции, но и косвенные издержки: оплата труда простаивающего персонала, увеличение сроков выполнения заказов, штрафы за срыв поставок, а также износ оборудования из-за частых циклов запуска-остановки․ Мы всегда подчеркиваем, что инвестиции в быструю переналадку окупаются многократно․

В-третьих, конкурентное преимущество напрямую связано со скоростью и гибкостью․ Предприятие, способное быстрее других выводить на рынок новые продукты или оперативно реагировать на изменения спроса, получает значительное преимущество․ Это позволяет не только удерживать существующих клиентов, но и привлекать новых, предлагая им более короткие сроки выполнения заказов и широкий ассортимент․ Мы видим, как лидеры рынка активно инвестируют в технологии, позволяющие сократить время переналадки до минимума, и это не случайно – это стратегическое решение, направленное на долгосрочный успех․

Суть Проблемы: Что Мешает Нашим Роботам Быстро Менять Задачи?

Итак, мы осознали критическую важность быстрой переналадки․ Теперь давайте разберемся, в чем же кроються основные сложности, которые мешают нашим роботизированным системам быть по-нанастоящему гибкими․ Мы часто сталкиваемся с тем, что проблема кажется очевидной, но ее корни уходят гораздо глубже, затрагивая как технические, так и организационные аспекты․ По сути, все операции по переналадке можно условно разделить на две большие категории: внутренние, которые могут быть выполнены только при остановленной системе, и внешние, которые можно проводить, пока робот выполняет предыдущую задачу․ Наша главная цель – максимально перевести внутренние операции во внешние, а оставшиеся внутренние – максимально сократить․

Технические Преграды: "Железо" и Его Капризы

Первая и наиболее очевидная группа проблем связана непосредственно с физическим оборудованием․ Мы часто видим, как даже самые современные роботы оказываются заложниками устаревшей или неоптимизированной оснастки․ Это как пытаться участвовать в гонках на болиде Формулы-1, но с колесами, которые меняются вручную гаечным ключом․

- Смена оснастки и захватов: Это, пожалуй, самый распространенный источник задержек․ Представьте себе робота, который сначала сваривает детали, а потом должен их схватить и переложить․ Для этого ему нужна разная концевая оснастка – сварочный пистолет и захват․ Если смена инструмента требует ручного откручивания болтов, отключения пневматических или электрических разъемов, а затем повторной юстировки, то это отнимает драгоценное время․ Мы часто видим, что этот процесс занимает 15-30 минут, а иногда и больше, если требуется тонкая настройка․

- Негибкость креплений и приспособлений: Для выполнения разных операций детали необходимо устанавливать в различные приспособления или на рабочие столы․ Если эти приспособления требуют сложной и точной установки, выравнивания по множеству осей, или если они не имеют быстрых зажимов, то процесс их смены превращается в настоящую головоломку․ Мы сталкивались с ситуациями, когда для смены приспособления требовался кран, а затем – часы точной подгонки с измерительными инструментами․

- Сложность физического подключения: Современные роботизированные системы – это не только механические манипуляторы․ Это целые комплексы с датчиками, камерами машинного зрения, пневматическими и гидравлическими линиями․ Каждая смена задачи может требовать переподключения этих компонентов, а также их физической перестановки․ Мы обнаружили, что отсутствие стандартизированных, быстросъемных разъемов и шлангов значительно увеличивает время переналадки и повышает риск ошибок․

Программные Лабиринты: Код, Калибровка и Коммуникация

Даже если с "железом" все идеально, программное обеспечение может стать не менее серьезным препятствием․ Мы часто говорим, что робот – это не просто механизм, это умная машина, которая нуждается в правильных инструкциях и точной настройке․

- Перепрограммирование: Каждая новая задача для робота – это новая программа или, как минимум, серьезная модификация существующей․ Если программирование осуществляется "с нуля" или требует ручного обучения каждой точки с помощью пульта teach pendant, это может занять часы или даже дни․ Мы знаем, что квалифицированных робототехников не так много, и их время стоит дорого, что делает ручное перепрограммирование очень неэффективным․

- Калибровка и настройка сенсоров: После смены оснастки или приспособлений, а также при изменении геометрии рабочей зоны, роботизированной системе часто требуется повторная калибровка․ Это касается как самого робота (калибровка TCP – Tool Center Point), так и систем машинного зрения, датчиков силы, лазерных сканеров; Мы видим, что процесс калибровки может быть очень трудоемким и требовать высокой точности, что снова приводит к простоям․

- Интеграция с другими системами: Робот редко работает в изоляции․ Он является частью большой производственной линии, взаимодействуя с конвейерами, станками ЧПУ, системами контроля качества, верхним уровнем MES/ERP․ Каждая смена задачи может потребовать изменения параметров взаимодействия, обмена данными, синхронизации с другими машинами․ Мы часто сталкиваемся с тем, что несовместимость протоколов или сложность настройки коммуникаций становится серьезной проблемой․

Человеческий Фактор: Обучение, Опыт и Процессы

Несмотря на всю автоматизацию, человек остается ключевым звеном в процессе переналадки․ Мы часто забываем, что даже самые совершенные технологии требуют умелого управления и поддержки․

- Недостаток стандартизации процедур: Если каждый оператор или наладчик выполняет переналадку по-своему, без четких инструкций и чек-листов, это неизбежно приводит к увеличению времени и числа ошибок․ Мы всегда настаиваем на разработке подробных стандартизированных операционных процедур (СОП) для каждой операции переналадки․

- Сложности в обучении персонала: Современные роботизированные системы становятся все сложнее, требуя от персонала глубоких знаний как в механике, так и в программировании и электронике․ Недостаточное или устаревшее обучение приводит к тому, что операторы тратят больше времени на поиск решений, совершают ошибки или вовсе не могут выполнить переналадку без вызова специалиста․ Мы видим, что инвестиции в обучение персонала – это одна из самых выгодных инвестиций․

- Зависимость от экспертных знаний: Во многих компаниях процесс переналадки критически зависит от одного-двух "гуру", которые знают все нюансы системы․ Что происходит, когда этот человек уходит в отпуск, заболевает или увольняется? Производство останавливается․ Мы считаем, что знания должны быть систематизированы и доступны всем квалифицированным сотрудникам, чтобы исключить такую критическую зависимость․

Скрытые Издержки Медленной Переналадки

Мы, как блогеры и практики, всегда стараемся взглянуть на проблему шире, чем просто на технические аспекты․ Медленная переналадка имеет гораздо более глубокие и порой неочевидные последствия для бизнеса, чем кажется на первый взгляд․ Это не просто "лишние полчаса" простоя; это целый каскад негативных эффектов, которые могут подорвать конкурентоспособность предприятия․

Во-первых, потери производства; Это самое прямое и очевидное следствие․ Каждая минута, когда роботизированная система не производит продукцию, – это упущенный объем․ В условиях, когда маржинальность продукции снижается, а объемы заказов растут, эти потери могут быть колоссальными․ Мы видели, как компании, имеющие, казалось бы, передовое оборудование, не могут выполнить заказы в срок из-за частых и длительных переналадок, что приводит к штрафам и потере доверия клиентов․

Во-вторых, упущенная выгода и снижение гибкости рынка․ Если переналадка занимает много времени, предприятие вынуждено производить большие партии продукции, чтобы компенсировать время простоя․ Это, в свою очередь, приводит к накоплению складских запасов, замораживанию оборотного капитала, а также к риску морального устаревания продукции․ Мы живем в эпоху, когда рынок требует мгновенной реакции на изменения спроса․ Если мы не можем быстро переключиться на выпуск нового, более востребованного продукта, мы просто упускаем возможность заработать и отдаем эту нишу конкурентам․

В-третьих, снижение конкурентоспособности․ В конечном итоге, все вышеперечисленные факторы приводят к тому, что себестоимость продукции растет, сроки выполнения заказов увеличиваются, а способность адаптироваться к рыночным изменениям падает․ Это делает предприятие менее привлекательным для заказчиков и более уязвимым перед лицом конкурентов, которые уже освоили принципы быстрой переналадки․ Мы всегда подчеркиваем, что инвестиции в сокращение времени переналадки – это инвестиции в будущее компании, в ее способность оставаться актуальной и прибыльной․

Наши Стратегии и Решения: Как Мы Ускоряем Процесс

После того как мы детально разобрали проблемы, мешающие быстрой переналадке, настало время перейти к самому интересному – к решениям! Мы не просто говорим о сложностях, мы предлагаем проверенные стратегии, которые мы сами применяли и видели их эффективность на практике․ Наша цель – показать, что быстрая переналадка роботизированных систем – это не миф, а вполне достижимая реальность, требующая комплексного подхода и готовности к инновациям․ Давайте рассмотрим ключевые направления, в которых мы работаем, чтобы превратить медлительных роботов в гибких и адаптивных тружеников․

Принципы SMED для Роботизированных Систем

Одной из фундаментальных методологий, которую мы активно применяем, является SMED (Single-Minute Exchange of Die) – система быстрой смены штампов, разработанная в Toyota․ Хотя она была создана для механических прессов, ее принципы идеально подходят и для роботизированных систем․ Мы адаптировали SMED, чтобы максимально сократить время простоя робота․

- Отделение внутренних операций от внешних: Это краеугольный камень SMED․ Мы анализируем каждый шаг переналадки и определяем, что можно сделать, пока робот еще работает над предыдущей задачей․ Например, подготовка нового захвата, загрузка новой программы в контроллер (без активации), подвоз материалов – все это внешние операции․ Наша задача – выявить их и перенести из времени простоя в рабочее время․

- Преобразование внутренних операций во внешние: Это следующий шаг․ Мы ищем способы изменить дизайн оснастки, используемых инструментов или программного обеспечения таким образом, чтобы то, что раньше требовало остановки робота, теперь можно было делать параллельно․ Например, если раньше нужно было вручную откручивать болты, мы внедряем быстросъемные механизмы․ Если калибровка требовала непосредственного взаимодействия с роботом, мы разрабатываем методы автоматической или полуавтоматической калибровки․

- Оптимизация оставшихся внутренних операций: Для тех операций, которые никак нельзя перенести или преобразовать, мы стремимся максимально сократить их время․ Это может быть стандартизация инструментов, создание четких инструкций, использование шаблонов, минимизация настроек и регулировок, а также обучение персонала для повышения их ловкости и точности․

Пример применения: Если раньше смена сварочного пистолета на захват занимала 20 минут из-за ручного подключения пневматики и кабелей, то после внедрения быстросъемных адаптеров с интегрированными разъемами, мы сократили это время до 2-3 минут․ Мы не просто экономим время, мы повышаем эффективность всей линии․

"Эффективность – это делать вещи правильно; результативность – это делать правильные вещи․"

– Питер Друкер

Модульность и Стандартизация: Ключ к Гибкости

Мы убеждены, что модульный подход и стандартизация являются фундаментом для создания по-настоящему гибких роботизированных систем․ Представьте себе конструктор Lego: из одних и тех же стандартных блоков можно собрать бесконечное множество различных фигур․ Точно так же и с роботизированными комплексами․

- Модульные захваты и инструменты: Вместо того чтобы каждый раз изобретать новый захват для новой детали, мы проектируем универсальные модульные платформы, к которым быстро крепятся специализированные сменные элементы (пальцы, присоски, магниты)․ Это позволяет быстро менять конфигурацию захвата без замены всего узла․ Мы также используем стандартизированные механические и электрические интерфейсы для всех инструментов, что исключает необходимость в индивидуальной подгонке․

- Унифицированные интерфейсы: Это касается не только концевых инструментов, но и креплений для заготовок, позиционеров, рабочих столов․ Мы внедряем стандартные плиты-адаптеры, быстросъемные зажимы, унифицированные точки крепления․ Это позволяет быстро менять приспособления, просто устанавливая их на подготовленное место без длительной юстировки․

- Стандартные программы-шаблоны: Мы разрабатываем параметрические программы, которые могут быть легко адаптированы под новую задачу путем изменения нескольких переменных (например, размеры детали, координаты точек, скорость)․ Вместо написания новой программы с нуля, оператор просто вводит новые параметры в шаблон․ Это значительно сокращает время на программирование и снижает риск ошибок․

Для наглядности, давайте представим, как модульность может быть применена к различным компонентам роботизированной ячейки:

| Компонент системы | Традиционный подход | Модульный/Стандартизированный подход | Преимущества для переналадки |

|---|---|---|---|

| Захватное устройство | Специализированный захват для каждой детали, ручная замена | Универсальная база захвата + сменные пальцы/присоски, автоматическая смена инструмента | Минуты вместо десятков минут, снижение ошибок, возможность работы с широкой номенклатурой |

| Рабочее приспособление | Фиксированные, жестко закрепленные приспособления, требующие демонтажа | Быстросъемные плиты, стандартизированные зажимные системы, автоматическое позиционирование | Сокращение времени до нескольких минут, повышение точности установки |

| Интерфейсы (электрика, пневматика) | Индивидуальные кабели и шланги, ручное подключение | Унифицированные мультиконнекторы, быстросъемные пневморазъемы | Исключение ошибок подключения, мгновенная смена, повышение безопасности |

| Программное обеспечение | Уникальная программа для каждой задачи, ручное перепрограммирование | Параметрические шаблоны, библиотеки стандартных подпрограмм, офлайн-программирование | Сокращение времени программирования до ввода данных, снижение квалификационных требований |

Цифровые Технологии: Симуляция, Офлайн-Программирование и Цифровые Двойники

В XXI веке цифровые технологии стали нашими лучшими союзниками в борьбе за каждую минуту․ Мы активно используем их потенциал для минимизации физического взаимодействия с роботом во время переналадки․

- Офлайн-программирование (OLP): Вместо того чтобы обучать робота каждой точке вручную, мы создаем и отлаживаем программы на компьютере, используя 3D-модели робота, оснастки и рабочей среды․ Это позволяет нам подготовить программу еще до того, как робот закончит выполнять текущую задачу․ Мы можем симулировать весь процесс, выявлять коллизии и оптимизировать траектории, не занимая производственное оборудование․

- Виртуальный ввод в эксплуатацию (Virtual Commissioning): Это следующий уровень OLP․ Мы не просто создаем программу, мы симулируем взаимодействие робота со всеми элементами производственной линии (конвейеры, станки, датчики)․ Это позволяет отладить логику взаимодействия, проверить синхронизацию и протестировать различные сценарии переналадки еще до того, как система будет физически собрана․

- Цифровые двойники: Это виртуальная копия физической роботизированной системы, которая обновляется в реальном времени с помощью данных с датчиков․ Цифровой двойник позволяет нам постоянно мониторить состояние системы, предсказывать износ, оптимизировать параметры работы и, что особенно важно для переналадки, тестировать новые программы и конфигурации в виртуальной среде, не останавливая реальное производство․

Роль Данных и Искусственного Интеллекта

Мы живем в эпоху данных, и было бы непростительно не использовать этот ресурс для оптимизации процессов переналадки․ Искусственный интеллект (ИИ) и машинное обучение (МО) открывают перед нами совершенно новые горизонты․

- Предиктивная аналитика: Мы собираем данные о каждом цикле переналадки: время, причины задержек, тип операции, квалификация оператора, состояние оборудования․ Анализируя эти данные, мы можем выявлять узкие места, предсказывать потенциальные проблемы (например, износ компонента, который может привести к долгой переналадке) и принимать превентивные меры․

- Машинное обучение для оптимизации параметров: ИИ может анализировать огромные объемы данных о работе робота и автоматически подбирать оптимальные параметры для новой задачи․ Например, он может определить наилучшую скорость движения, ускорение, силу захвата или оптимальную траекторию, основываясь на предыдущем опыте и текущих условиях․ Это значительно сокращает время на ручную настройку и эксперименты․

- Автоматизированная калибровка: С помощью компьютерного зрения и алгоритмов ИИ мы можем разрабатывать системы, которые автоматически калибруют робота и его инструменты после смены оснастки, значительно сокращая время, которое ранее требовалось на ручные измерения и корректировки․

Коллаборативные Роботы (Коботы) и Адаптивные Системы

Коботы – это настоящая революция в гибком производстве, и мы с большим интересом наблюдаем за их развитием и внедрением․ Их ключевые особенности делают их идеальными для задач, требующих частой переналадки․

- Простота программирования: Многие коботы программируются интуитивно, путем "обучения по примеру" (lead-through programming), когда оператор физически перемещает руку робота, показывая ему нужные точки․ Это значительно сокращает время на обучение новой задаче и не требует глубоких знаний в робототехнике․

- Быстрая перенастройка: Благодаря своей компактности, мобильности и простоте в использовании, коботы легко перемещаются между рабочими станциями и быстро адаптируются к новым задачам․ Их можно буквально переставить на другое место и запустить новую программу за считанные минуты․

- Безопасность: Коботы оснащены встроенными датчиками силы и момента, что позволяет им безопасно работать рядом с человеком без защитных ограждений․ Это упрощает их интеграцию в существующие производственные процессы и позволяет операторам быстрее и безопаснее выполнять операции по переналадке․

Обучение и Развитие Персонала: Наша Главная Инвестиция

Мы не устаем повторять: технологии без квалифицированных людей – всего лишь дорогой металлолом․ Инвестиции в персонал – это самые важные инвестиции для обеспечения быстрой переналадки․ Мы всегда подходим к этому вопросу комплексно․

-

Комплексные программы обучения: Мы разрабатываем и внедряем многоуровневые программы обучения, которые охватывают как базовые навыки работы с роботами (безопасность, эксплуатация, основы программирования), так и специализированные курсы по быстрой переналадке, диагностике и обслуживанию․

-

Создание подробной документации: Каждая операция по переналадке должна быть описана в подробной, понятной и наглядной инструкции․ Это могут быть текстовые документы, видеоуроки, интерактивные руководства с дополненной реальностью (AR)․ Мы следим, чтобы вся документация была актуальной и легкодоступной․

-

Кросс-функциональные команды: Мы формируем команды, включающие в себя инженеров-механиков, электриков, программистов и операторов․ Такой междисциплинарный подход позволяет быстрее выявлять и устранять проблемы, а также обмениваться опытом и лучшими практиками․

-

Системы наставничества и обмена опытом: Мы поощряем создание систем наставничества, где более опытные сотрудники обучают новичков․ Регулярные "мозговые штурмы" и сессии по обмену опытом помогают выявлять новые идеи для оптимизации и улучшать процессы․

-

Постоянное повышение квалификации: Технологии не стоят на месте, и мы организуем регулярные курсы повышения квалификации, чтобы наш персонал всегда был в курсе последних инноваций и лучших практик в области роботизации и быстрой переналадки․

Примеры из Нашего Опыта: Практические Кейсы

Слова – это хорошо, но реальные примеры из практики всегда убедительнее․ Мы не можем раскрывать названия конкретных компаний, но можем поделиться общими сценариями, с которыми мы сталкивались, и результатами, которых нам удалось достичь, применяя описанные выше стратегии․ Эти кейсы демонстрируют, что быстрая переналадка – это не просто теория, а мощный инструмент для повышения конкурентоспособности․

Кейс 1: Производство автомобильных компонентов․

Мы работали с предприятием, которое выпускало несколько десятков видов мелких металлических деталей для автомобильной промышленности․ Роботизированная ячейка использовалась для загрузки заготовок в штамповочный пресс и последующей выгрузки готовых изделий․ Каждая смена типа детали требовала замены захвата робота и перенастройки приспособления для заготовок․ Этот процесс занимал от 40 минут до 1,5 часов․

Мы внедрили:

- Систему автоматической смены инструмента (ATC) для захватов робота, что позволило роботу менять захват самостоятельно за 30 секунд․

- Модульные приспособления с быстросъемными элементами, которые фиксировались на рабочем столе с помощью пневматических зажимов и имели четкие реперные точки для быстрой установки․

- Параметрические программы, где оператор просто выбирал тип детали из списка, и программа автоматически адаптировалась․

Результат: Время переналадки сократилось до 5-7 минут․ Это позволило предприятию перейти на мелкосерийное производство, сократить складские запасы на 30% и увеличить количество выпускаемых номенклатурных позиций на 25%, значительно повысив гибкость и прибыльность․

Кейс 2: Упаковочная линия для пищевой промышленности․

На одном из наших проектов роботы использовались для укладки различных видов продуктов (бутылки, коробки, пакеты) в транспортную упаковку․ Проблема заключалась в том, что каждый новый продукт требовал не только смены захвата, но и полной перенастройки системы машинного зрения для распознавания объектов, а также корректировки траекторий движения робота․ В среднем, переналадка занимала около часа․

Мы внедрили:

- Универсальный вакуумный захват с возможностью быстрой смены присосок разного размера и формы․

- Систему машинного зрения с алгоритмами глубокого обучения, которая могла "учиться" распознавать новые объекты на основе нескольких примеров, без необходимости ручного программирования․

- Офлайн-программирование, позволяющее заранее подготовить и отладить программы для новых продуктов․

Результат: Время переналадки удалось сократить до 10-15 минут․ Это дало возможность оперативно реагировать на акции и спецпредложения, запускать новые продукты на рынок гораздо быстрее и значительно увеличить пропускную способность линии․

Кейс 3: Сборочная линия электроники․

Здесь роботы выполняли точную сборку электронных компонентов․ Проблема была в высокой номенклатуре собираемых плат и чувствительности компонентов к статическому электричеству и механическим воздействиям․ Каждая смена платы требовала замены специализированных пинцетов робота и точной настройки податчиков компонентов․ Переналадка занимала 30-45 минут․

Мы сосредоточились на:

- Модульной системе концевых эффекторов с быстросъемными антистатическими пинцетами․

- Использовании цифровых двойников для тестирования новых последовательностей сборки и отладки программ в виртуальной среде․

- Обучении персонала работе с унифицированными интерфейсами и параметрическими программами․

Результат: Время переналадки снизилось до 10-12 минут․ Это привело к значительному увеличению эффективности использования роботов, снижению брака при переналадке и возможности оперативного выполнения заказов на мелкосерийные партии высокотехнологичной продукции․

Эти примеры наглядно показывают, что комплексный подход, сочетающий в себе принципы SMED, модульность, цифровые технологии и обучение персонала, способен творить чудеса в оптимизации процессов переналадки роботизированных систем․ Мы всегда стремимся найти не просто решение, а наиболее эффективное и масштабируемое решение, которое принесет максимальную выгоду нашим партнерам․

Будущее Гибкого Производства: Куда Мы Движемся?

Мы, как блогеры, всегда стараемся заглянуть за горизонт, чтобы понять, куда движутся технологии и как они будут формировать наше будущее․ В контексте быстрой переналадки роботизированных систем, мы видим несколько ключевых трендов, которые обещают еще большую гибкость и автономию․

Во-первых, это автономная переналадка․ Представьте себе мир, где роботизированные системы самостоятельно, без какого-либо вмешательства человека, определяют необходимость переналадки, выбирают нужную оснастку из склада, загружают соответствующую программу, проводят самокалибровку и запускают производство новой партии продукции․ Это будет достигнуто за счет дальнейшего развития ИИ, машинного зрения, тактильных датчиков и роботов, способных манипулировать инструментами и компонентами с человеческой ловкостью․ Мы уже видим прототипы таких систем, и они обещают значительно сократить время простоя․

Во-вторых, гипер-гибкость и адаптивное производство․ Цель состоит в том, чтобы роботизированные системы могли мгновенно адаптироваться к изменениям не только в типе продукта, но и в его геометрии, материале, требуемых операциях․ Это будет реализовано через полностью модульные и реконфигурируемые аппаратные платформы, которые могут менять свою физическую структуру, а также через универсальное программное обеспечение, способное генерировать программы "на лету" на основе 3D-моделей или даже голосовых команд․ Мы говорим о производстве, которое сможет выпускать партию из одной единицы, не теряя при этом в эффективности․

В-третьих, интеграция с человеческим интеллектом․ Несмотря на всю автоматизацию, человек останется в центре процесса․ Будущие системы будут не просто выполнять команды, но и учиться у человека, а также предлагать оптимальные решения․ Интерфейсы станут еще более интуитивными, возможно, с использованием дополненной и виртуальной реальности для облегчения мониторинга, диагностики и тонкой настройки․ Мы верим, что синергия человека и машины достигнет нового уровня, где роботы будут не просто инструментами, а интеллектуальными помощниками․

Мы видим будущее, где роботизированные системы не будут ограничиваться жесткими рамками одной задачи․ Они станут по-настоящему универсальными солдатами производства, способными мгновенно перестраиваться под любые вызовы рынка․ И мы, как блогеры, будем продолжать делиться с вами нашим опытом и наблюдениями на этом увлекательном пути․

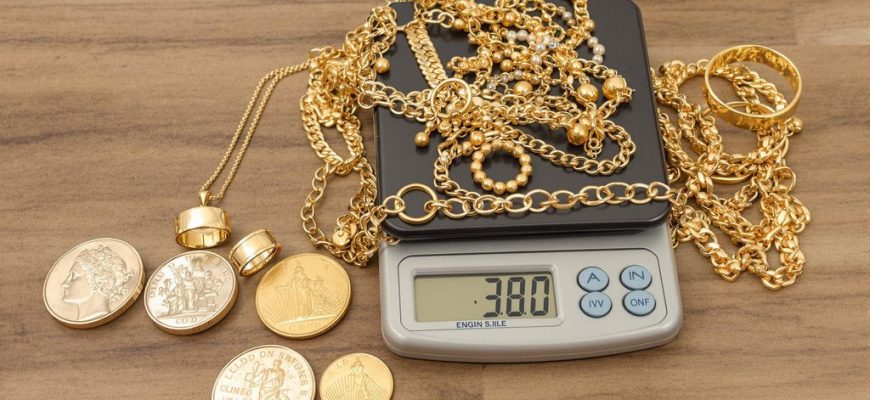

Мы убеждены, что инвестиции в сокращение времени переналадки – это не просто затраты, это стратегические инвестиции в будущее вашего предприятия․ Они позволяют не только повысить производительность и снизить издержки, но и значительно увеличить гибкость, адаптивность и конкурентоспособность на постоянно меняющемся рынке․ В мире, где каждая минута на вес золота, способность быстро перестраивать свои роботизированные системы становится решающим фактором успеха․

Мы надеемся, что наш опыт и предложенные стратегии будут полезны вам в вашей работе․ Продолжайте экспериментировать, внедрять инновации и не бойтесь менять подход к уже привычным вещам․ Ведь только непрерывное стремление к совершенству позволяет нам оставаться на передовой технологического прогресса․ До новых встреч на страницах нашего блога!

На этом статья заканчивается․

Подробнее: LSI Запросы к статье

| Оптимизация времени переналадки роботов | Гибкое производство с роботизированными комплексами | Сокращение простоя промышленных роботов | Методы быстрой смены оснастки робота | SMED принципы для автоматизации |

| Программирование роботов для частой смены задач | Внедрение модульных систем в робототехнике | Эффективность роботизированных линий | Автоматизация производственных процессов и гибкость | Цифровой двойник для настройки роботов |