- Когда Робот Замирает: Искусство Быстрой Переналадки в Мире Автоматизации

- Почему Скорость Переналадки Стала Критической Необходиностью?

- Экономические Факторы и Давление Рынка

- Основные Проблемы, с Которыми Мы Сталкиваемся

- Физические Ограничения и Механические Аспекты

- Сложность Программного Обеспечения и Программирования

- Человеческий Фактор и Дефицит Квалификации

- Стратегии и Решения для Ускорения Переналадки

- Модульность и Стандартизация

- Продвинутые Инструменты Программирования и Симуляции

- Обучение и Развитие Персонала

- Совместная Работа Человека и Робота (Коботы)

- Будущее Быстрой Переналадки: Наш Взгляд

- Роль Искусственного Интеллекта и Машинного Зрения

- Мобильные и Реконфигурируемые Роботизированные Системы

Когда Робот Замирает: Искусство Быстрой Переналадки в Мире Автоматизации

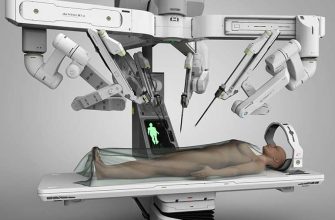

Мы, как блогеры, стремящиеся поделиться нашим опытом и знаниями, часто сталкиваемся с историями, которые кажутся одновременно вдохновляющими и полными вызовов. Одной из таких историй, что будоражит умы инженеров, производственников и стратегов по всему миру, является тема быстрой переналадки роботизированных систем. В нашем динамичном мире, где потребительские запросы меняются со скоростью света, а рынки диктуют беспрецедентную гибкость, способность оперативно адаптировать производственные линии становится не просто преимуществом, а жизненной необходимостью. Мы видели, как компании, не сумевшие освоить это искусство, теряли позиции, и, наоборот, как те, кто внедрял эффективные стратегии, вырывались вперёд.

Это не просто технический вопрос; это философия производства, затрагивающая каждый аспект бизнеса – от проектирования продукта до обучения персонала. Мы говорим о моменте, когда вчерашняя задача робота сменяется на совершенно новую, требующую не только изменения программы, но зачастую и физической конфигурации. И вот тут-то и кроется основная интрига: как минимизировать время простоя, сохранить эффективность и не разориться на постоянных адаптациях? Наш опыт показывает, что этот путь тернист, но награда за его преодоление неоценима.

Почему Скорость Переналадки Стала Критической Необходиностью?

Времена, когда производственные линии работали месяцами, а то и годами, выпуская один и тот же продукт без изменений, ушли в прошлое. Современный рынок требует персонализации, разнообразия и мгновенного отклика на тренды. Мы больше не можем позволить себе роскошь длительного простоя оборудования, ожидая, пока инженеры вручную настроят робота для новой задачи. Каждая минута простоя — это упущенная прибыль, потерянные клиенты и снижение конкурентоспособности.

Представьте себе мир, где производство может мгновенно переключаться между различными продуктами или их модификациями. Это не фантастика, это цель, к которой стремятся все передовые предприятия. Для нас, наблюдающих за этим процессом изнутри, становится очевидным: кто быстрее адаптируется, тот и выигрывает. Это не только про скорость выпуска новой продукции, но и про возможность быстро реагировать на дефекты, изменения в поставках материалов или даже на внезапные изменения в законодательстве. Гибкость становится новой валютой, а быстрая переналадка – её основным обменом.

Экономические Факторы и Давление Рынка

Мы видим, как глобализация и усиление конкуренции заставляют компании искать любые пути для оптимизации затрат и ускорения процессов. Длительные циклы переналадки приводят к огромным экономическим потерям, которые складываются из нескольких факторов. Во-первых, это прямые затраты на оплату труда инженеров и техников, которые занимаются перепрограммированием и физической настройкой. Во-вторых, это упущенная выгода от невозможности производить продукцию в период простоя. В-третьих, это риск потери доли рынка из-за медленного вывода новых продуктов.

Нам не раз приходилось наблюдать, как, казалось бы, незначительные задержки в переналадке накапливались, приводя к срывам сроков и штрафным санкциям. В условиях "Индустрии 4.0", где данные и автоматизация играют ключевую роль, быстрое реагирование на изменения становится краеугольным камнем успеха. Мы понимаем, что инвестиции в технологии и методики быстрой переналадки – это не расходы, а стратегические вложения в будущее предприятия.

| Показатель | До быстрой переналадки | После внедрения быстрой переналадки |

|---|---|---|

| Время простоя линии | Часы/Дни | Минуты/Часы |

| Время вывода продукта на рынок (TTM) | Месяцы | Недели |

| Производственная гибкость | Низкая | Высокая |

| Затраты на переналадку | Высокие | Значительно снижены |

| Конкурентоспособность | Средняя | Высокая |

Основные Проблемы, с Которыми Мы Сталкиваемся

Переход к быстрой переналадке – это не прогулка по парку. Мы сталкиваемся с целым комплексом вызовов, которые требуют комплексного подхода и инновационных решений. Эти проблемы можно разделить на несколько ключевых категорий, каждая из которых требует нашего пристального внимания. От физических ограничений самого оборудования до сложности программного обеспечения и, что не менее важно, человеческого фактора – все это звенья одной цепи.

Наш опыт показывает, что игнорирование хотя бы одной из этих проблем неизбежно приводит к задержкам и неэффективности. Именно поэтому мы всегда настаиваем на всестороннем анализе и разработке стратегии, которая охватывает все аспекты производственного процесса. Ведь в конечном итоге, роботизированная система – это лишь инструмент, и её эффективность напрямую зависит от того, насколько хорошо мы умеем этим инструментом пользоваться и адаптировать его под меняющиеся задачи.

Физические Ограничения и Механические Аспекты

Одной из самых очевидных проблем является необходимость физической модификации роботизированной системы. Мы говорим о смене захватов, концевых эффекторов, приспособлений для удержания деталей, а иногда и о перестановке всего рабочего пространства. Это может включать:

- Смена концевых эффекторов (захватов): Разные задачи требуют разных инструментов. Сварочный аппарат, вакуумный захват, механический манипулятор – их замена может быть трудоемкой, требовать ручной работы и точной калибровки. Мы видели, как этот процесс, казалось бы, простой на первый взгляд, затягивался на часы из-за необходимости тонкой настройки.

- Перенастройка приспособлений и оснастки: Для удержания обрабатываемых деталей часто используются специализированные зажимы, кондукторы и позиционеры. Их адаптация под новый продукт или деталь – это отдельная задача, требующая не только физического перемещения, но и точной юстировки.

- Калибровка и выравнивание: После любой физической замены или перестановки, робот должен быть заново откалиброван. Это критически важно для обеспечения точности и повторяемости движений, особенно в задачах, где требуется высокая прецизионность. Мы знаем, что неправильная калибровка может привести к браку, повреждению оборудования и даже авариям.

- Ограничения рабочего пространства: Иногда новая задача просто не вписывается в текущее расположение оборудования. Перенос периферийных устройств, конвейеров или даже самого робота – это масштабная операция, требующая планирования и значительных временных затрат.

Все эти механические аспекты требуют не только времени, но и высокой квалификации персонала. Мы постоянно ищем способы минимизировать ручной труд и автоматизировать эти процессы, но это по-прежнему остается одним из самых "твердых" орешков в быстрой переналадке.

Сложность Программного Обеспечения и Программирования

Если "железо" – это тело робота, то программное обеспечение – это его мозг. И, как мы знаем, перепрограммирование робота для новой задачи может быть куда более сложным, чем его физическая перенастройка. Это область, где инновации развиваются стремительно, но и проблемы остаются весьма острыми.

- Перепрограммирование траекторий и логики: Каждая новая задача требует написания или адаптации программного кода. Это включает определение новых точек, траекторий движения, логики взаимодействия с другими элементами системы (например, конвейерами, датчиками, камерами). Мы сталкивались с ситуациями, когда даже небольшое изменение продукта требовало переписывания значительной части программы.

- Отладка и тестирование: После написания программы её необходимо тщательно отладить и протестировать. Это может занять много времени, особенно если задача сложная или есть риск столкновений. Мы всегда подчеркиваем важность имитационного моделирования, но даже оно не всегда может предсказать все нюансы реального мира.

- Интеграция с другими системами: Роботизированная система редко работает в вакууме. Она интегрирована в общую производственную сеть, взаимодействует с системами MES (Manufacturing Execution System), ERP (Enterprise Resource Planning), системами зрения и другими роботами. Изменение задачи одного робота часто влечет за собой необходимость перенастройки или перепрограммирования связанных систем, что усложняет и замедляет процесс.

- Разнообразие языков программирования и платформ: В зависимости от производителя робота и типа контроллера, используются разные языки программирования и среды разработки. Это создает проблему совместимости и требует от персонала владения множеством навыков. Мы мечтаем о едином стандарте, но пока это лишь мечта.

Эти программные аспекты часто являются самым большим препятствием на пути к истинно быстрой переналадке. Мы постоянно ищем решения, которые могли бы упростить этот процесс, сделать его более интуитивным и менее зависимым от высококвалифицированных программистов.

Человеческий Фактор и Дефицит Квалификации

Даже самые совершенные роботы и интеллектуальное программное обеспечение бесполезны без квалифицированных специалистов, способных их настраивать и обслуживать. Мы видим, что дефицит квалифицированных кадров – одна из самых острых проблем в области быстрой переналадки.

"Способность быстро адаптироваться к изменениям является новым конкурентным преимуществом."

— Питер Диамандис

Эта цитата Питера Диамандиса, одного из ведущих мыслителей в области инноваций, прекрасно отражает суть нашей дискуссии. Мы не просто перенастраиваем машины; мы адаптируем всю систему к новой реальности.

Возвращаясь к человеческому фактору, мы часто сталкиваемся со следующими проблемами:

- Недостаточная подготовка персонала: Современные роботизированные системы становятся все сложнее. Для их переналадки требуются знания в области мехатроники, программирования, электроники и даже анализа данных. Мы видим, что программы обучения часто отстают от темпов развития технологий, создавая разрыв в навыках.

- Сопротивление изменениям: Люди по своей природе склонны к сопротивлению новому. Если процесс переналадки воспринимается как сложный, трудоемкий и рискованный, персонал будет стараться его избегать или выполнять с неохотой, что замедляет внедрение новых подходов.

- Зависимость от "ключевых" специалистов: Во многих компаниях знание о том, как перенастроить конкретную роботизированную ячейку, сосредоточено в руках одного-двух человек. Если эти специалисты недоступны (болезнь, отпуск, увольнение), процесс переналадки может быть полностью парализован. Мы всегда подчеркиваем важность документирования и передачи знаний.

- Отсутствие стандартизированных процедур: Без четких инструкций и стандартов каждый раз процесс переналадки начинается "с нуля", что увеличивает вероятность ошибок и удлиняет время. Мы убеждены, что стандартизация – это один из ключей к решению этой проблемы.

Мы понимаем, что инвестиции в обучение и развитие персонала – это не менее важно, чем инвестиции в новое оборудование. Ведь именно люди в конечном итоге являются движущей силой любой автоматизации.

Стратегии и Решения для Ускорения Переналадки

После того как мы детально рассмотрели основные вызовы, логично перейти к поиску решений. Мы верим, что каждая проблема имеет свое решение, и в области быстрой переналадки существует целый арсенал стратегий и технологий, которые могут помочь нам значительно сократить время простоя. Эти подходы требуют инвестиций, но, как мы уже говорили, это инвестиции в конкурентоспособность и будущее.

Мы не предлагаем волшебную пилюлю, но наш опыт показывает, что комбинация нескольких из этих стратегий способна дать впечатляющие результаты. Главное – это комплексный подход и готовность к постоянным улучшениям, ведь мир технологий не стоит на месте.

Модульность и Стандартизация

Одним из наиболее эффективных подходов, который мы активно пропагандируем, является модульный дизайн роботизированных систем и стандартизация компонентов.

Суть модульности заключается в том, чтобы разбить сложную систему на более мелкие, независимые и взаимозаменяемые блоки. Это позволяет нам:

- Быстрая замена концевых эффекторов: Разработка универсальных интерфейсов для быстрой смены захватов (Quick Change Tooling) позволяет оператору менять инструмент за считанные секунды без использования специальных инструментов и перекалибровок. Мы видели, как это сокращает время смены оснастки с десятков минут до одной-двух.

- Модульные рабочие ячейки: Проектирование роботизированных ячеек таким образом, чтобы их можно было легко конфигурировать, перемещать и интегрировать. Это может быть достигнуто за счет использования стандартных платформ, рельсовых систем или мобильных роботов.

- Стандартизация приспособлений: Использование унифицированных паллет, зажимных устройств и опор, которые могут быть легко адаптированы под различные детали. Мы часто помогаем компаниям разрабатывать такие стандарты, что значительно упрощает процесс переналадки.

Стандартизация распространяется не только на "железо", но и на программное обеспечение, протоколы связи и процедуры. Чем больше мы стандартизируем, тем легче нам адаптироваться к изменениям.

Продвинутые Инструменты Программирования и Симуляции

Современное программное обеспечение предлагает мощные инструменты, которые кардинально меняют подход к программированию роботов и сокращают время переналадки.

- Офлайн-программирование (OLP): Мы активно используем OLP-системы, которые позволяют программировать робота в виртуальной среде, не останавливая реальное производство. Это означает, что новая программа может быть разработана, отлажена и протестирована, пока робот выполняет текущую задачу. Когда приходит время переналадки, готовая программа просто загружается, и робот сразу приступает к работе;

- Цифровые двойники: Создание точной виртуальной копии всей производственной ячейки или даже целого завода. Цифровой двойник позволяет нам не только программировать роботов, но и симулировать весь производственный процесс, выявлять потенциальные проблемы и оптимизировать потоки до того, как они будут реализованы в физическом мире. Это мощный инструмент для сокращения ошибок и времени на отладку.

- "Низкокодовое" и "бескодовое" программирование: Развитие графических интерфейсов и интуитивно понятных инструментов, которые позволяют операторам и инженерам без глубоких знаний программирования быстро создавать и модифицировать программы для роботов. Мы наблюдаем, как такие решения делают автоматизацию доступной для более широкого круга специалистов.

- Использование искусственного интеллекта и машинного обучения: Некоторые передовые системы могут "учиться" на основе данных или даже самостоятельно генерировать оптимальные траектории и стратегии движения для новых задач, значительно сокращая время на программирование. Это пока еще находится на ранних стадиях, но мы видим огромный потенциал в этом направлении.

Эти технологии не только ускоряют процесс, но и повышают его точность и надежность, минимизируя человеческий фактор и вероятность ошибок.

Обучение и Развитие Персонала

Как мы уже отмечали, люди – это ключ к успеху. Мы убеждены, что инвестиции в обучение и развитие персонала являются неотъемлемой частью стратегии быстрой переналадки.

Что мы рекомендуем:

- Комплексные программы обучения: Разработка курсов, охватывающих не только основы работы с роботами, но и специфические навыки, связанные с быстрой переналадкой: программирование, калибровка, поиск и устранение неисправностей, а также использование специализированного программного обеспечения.

- Перекрестное обучение и ротация: Чтобы избежать зависимости от "ключевых" специалистов, мы рекомендуем обучать несколько сотрудников работе с каждой роботизированной системой. Ротация персонала между различными задачами также способствует расширению их навыков.

- Использование VR/AR для обучения: Виртуальная и дополненная реальность предлагают иммерсивные среды для обучения, где операторы могут практиковаться в переналадке роботов без риска повредить реальное оборудование или остановить производство. Это позволяет нам значительно ускорить процесс обучения и сделать его более эффективным.

- Документирование и создание баз знаний: Разработка четких, пошаговых инструкций и чек-листов для каждой процедуры переналадки. Создание централизованной базы знаний, доступной для всего персонала, помогает стандартизировать процессы и передавать опыт.

Мы постоянно работаем с компаниями над созданием культуры непрерывного обучения и улучшения, что является основой для успешного внедрения быстрой переналадки.

Совместная Работа Человека и Робота (Коботы)

Коллаборативные роботы, или коботы, представляют собой еще одно мощное решение для задач, требующих частой и быстрой переналадки. Мы видим их потенциал в тех областях, где полная автоматизация слишком сложна или нерентабельна.

Преимущества коботов в контексте быстрой переналадки:

- Простота программирования: Многие коботы могут быть запрограммированы методом "обучения по демонстрации" (lead-through programming), когда оператор физически перемещает руку робота в нужные точки, и система запоминает траекторию. Это значительно сокращает время на создание новых программ.

- Безопасность работы рядом с человеком: Коботы оснащены сенсорами и системами безопасности, которые позволяют им работать в непосредственной близости от человека без защитных ограждений, что упрощает их интеграцию в существующие рабочие процессы и переналадку.

- Гибкость и адаптивность: Благодаря своей компактности и возможности быстрой перенастройки, коботы идеально подходят для мелкосерийного производства и задач с высокой вариативностью. Мы наблюдали, как компании используют коботов для быстрой смены задач на одной и той же производственной линии.

- Снижение инвестиций: В некоторых случаях коботы могут быть более экономически выгодным решением по сравнению с полномасштабными промышленными роботами, особенно для стартапов и малых предприятий, которым требуется гибкость.

Коботы не заменяют традиционных роботов, но дополняют их, открывая новые возможности для быстрой и эффективной автоматизации.

Будущее Быстрой Переналадки: Наш Взгляд

Мы смотрим в будущее с оптимизмом, но и с реализмом. Полностью автономная и мгновенная переналадка роботизированных систем, возможно, остается уделом научной фантастики, но мы движемся к ней семимильными шагами. Инновации в области искусственного интеллекта, машинного зрения, тактильных датчиков и робототехники в целом постоянно открывают новые горизонты.

Мы предвидим мир, где роботы будут не просто выполнять запрограммированные движения, но и активно "понимать" свою задачу, адаптироваться к изменяющимся условиям среды и даже "самообучаться". Это не означает, что люди будут исключены из процесса; напротив, их роль трансформируется от рутинных операций к более стратегическим задачам – проектированию, мониторингу и принятию высокоуровневых решений.

Роль Искусственного Интеллекта и Машинного Зрения

Искусственный интеллект (ИИ) и машинное зрение станут краеугольным камнем в будущих системах быстрой переналадки. Мы уже видим первые ласточки этой революции:

- Распознавание объектов и адаптация: Системы машинного зрения, усиленные ИИ, смогут мгновенно распознавать новые детали, определять их положение и ориентацию, а затем передавать эти данные роботу для автоматической корректировки траектории. Это устранит необходимость в ручном программировании точек и приспособлений.

- Генеративное программирование: ИИ сможет генерировать оптимальные программы для новых задач на основе трехмерных моделей продукта и рабочего пространства, а также предыдущего опыта. Мы видим, как это может сократить время программирования с часов до минут.

- Предиктивное обслуживание: ИИ будет анализировать данные о работе робота и предсказывать потенциальные поломки или необходимость перенастройки, позволяя нам проводить превентивные действия до того, как произойдет сбой, минимизируя время простоя.

Эти технологии позволят нам перейти от реактивной переналадки (когда мы реагируем на изменение) к проактивной (когда мы предвидим и готовимся к изменению).

Мобильные и Реконфигурируемые Роботизированные Системы

Будущее также за мобильными и динамически реконфигурируемыми системами. Мы уже видим мобильных роботов (AGV и AMR), которые перемещают материалы по заводу. Следующий шаг – это мобильные роботизированные манипуляторы, способные перемещаться между рабочими станциями и выполнять различные задачи.

Преимущества:

- Максимальная гибкость размещения: Робота можно будет переместить туда, где он нужен в данный момент, без необходимости сложного монтажа и демонтажа.

- Быстрая перестановка рабочих ячеек: Производственные линии смогут быть переконфигурированы в считанные часы или даже минуты за счет перемещения модульных роботизированных станций.

- Адаптивные фабрики: Концепция "фабрики будущего" предполагает динамическое изменение компоновки и функциональности производства в зависимости от текущих потребностей. Роботы, способные к быстрой переналадке и мобильности, являются ключевым элементом этой концепции.

Мы убеждены, что такие системы значительно повысят адаптивность и эффективность производства в условиях постоянно меняющегося рынка.

Итак, мы подошли к концу нашего глубокого погружения в мир быстрой переналадки роботизированных систем. Мы увидели, что это не просто набор технических приемов, а целая философия, направленная на достижение максимальной гибкости и эффективности производства. Проблемы, с которыми мы сталкиваемся, комплексны и многогранны, но и решения, которые мы разрабатываем, становятся все более изощренными и мощными.

Наш опыт показывает, что путь к совершенству в быстрой переналадке – это непрерывный процесс. Он требует постоянных инвестиций в технологии, обучение персонала и совершенствование процессов. Но самое главное, он требует изменения мышления – от "фиксированного" производства к "гибкому", от "реактивного" к "проактивному". Мы верим, что те компании, которые смогут успешно освоить это искусство, не только выживут в условиях жесткой конкуренции, но и станут лидерами завтрашнего дня. Ведь в мире, где изменения – это единственная константа, способность быстро адаптироваться становится нашим самым ценным активом.

Мы надеемся, что эта статья вдохновила вас на новые размышления и, возможно, подтолкнула к поиску собственных решений в этой увлекательной области. Точка.

Подробнее

| 1 | 2 | 3 | 4 | 5 |

|---|---|---|---|---|

| Гибкое производство | Время простоя оборудования | Индустрия 4.0 вызовы | Автоматизация производства | Настройка роботов |

| Программирование промышленных роботов | Модульные роботизированные системы | Обучение операторов роботов | Цифровые двойники в производстве | Сокращение TTM |