- Когда робот замирает: Наш опыт преодоления вызовов быстрой переналадки

- Обещания автоматизации против суровой реальности переналадки

- Механические аспекты переналадки: Когда каждый миллиметр имеет значение

- Программные и алгоритмические барьеры: Невидимые ловушки в коде

- Человеческий фактор и обучение: Самое ценное и самое сложное звено

- Экономические последствия простоев: Цена каждой минуты

- Стратегии и решения: Как мы научились побеждать простои

- Модульный подход к оснастке: Унификация для скорости

- Продвинутое программное обеспечение и симуляция: Виртуальная реальность для реальных задач

- Инвестиции в обучение персонала: Наш самый ценный ресурс

- Стандартизация и протоколы: Сила в последовательности

- Внедрение гибких инструментов и датчиков: Зрение и осязание для робота

- Наши лучшие практики и уроки: Что мы вынесли из опыта

- Будущее быстрой переналадки: Автономия и адаптация

Когда робот замирает: Наш опыт преодоления вызовов быстрой переналадки

В мире, где скорость и гибкость определяют успех производства, роботизированные системы давно перестали быть диковинкой. Они стали неотъемлемой частью нашего цеха, сердцами наших производственных линий, обещающими невероятную эффективность, точность и непрерывность работы. Мы, как команда, которая прошла путь от первых восторгов до суровой реальности внедрения, можем с уверенностью сказать: роботы, это фантастика. Но есть одна область, где эта фантастика часто сталкивается с прозаической, но крайне болезненной действительностью — это быстрая переналадка.

Представьте себе: производственная линия работает как часы, роботы манипулируют деталями с хирургической точностью, конвейеры движутся без остановки. И вдруг приходит новый заказ, требующий изменения продукта. Казалось бы, что может быть проще? Переключить программу, сменить оснастку, и продолжить работу. Но именно здесь, в этом, казалось бы, простом процессе, кроются ловушки, которые способны обнулить всю потенциальную выгоду от автоматизации. Мы неоднократно сталкивались с этими вызовами, и сегодня хотим поделиться нашим опытом, рассказать о проблемах, с которыми мы боролись, и о решениях, которые помогли нам превратить простои в минуты продуктивной работы.

Обещания автоматизации против суровой реальности переналадки

Когда мы впервые начали внедрять роботизированные системы, наши ожидания были высоки. Мы видели будущее, где производственные циклы сокращаются до минимума, а человеческий труд направлен на более интеллектуальные задачи. Роботы должны были стать символом гибкости, способными адаптироваться к меняющимся требованиям рынка буквально по щелчку пальцев. Однако очень скоро мы осознали, что между идеалистическим видением и реальным производственным процессом лежит пропасть, заполненная проблемами, требующими нетривиальных решений;

Первые наши опыты с переналадкой были скорее фрустрирующими, чем вдохновляющими. То, что на бумаге или в презентациях поставщиков выглядело как пятиминутная операция, на практике растягивалось на часы, а иногда и на целую смену. Производственная линия замирала, дорогостоящее оборудование простаивало, а команда нервно пыталась синхронизировать механические изменения с программными настройками; Мы быстро поняли, что "гибкость" роботизированной системы — это не встроенная функция, а результат тщательного планирования, продуманной архитектуры и непрерывного обучения.

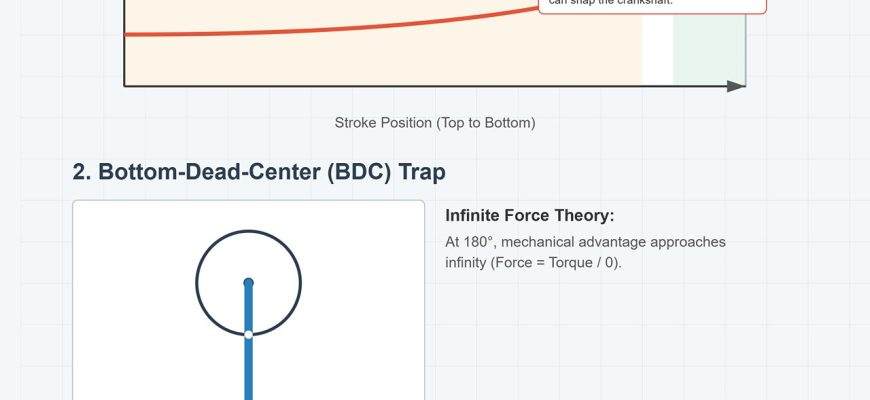

Механические аспекты переналадки: Когда каждый миллиметр имеет значение

Одна из самых очевидных, но в то же время коварных проблем, с которой мы столкнулись, лежит в области механики. Роботы, это машины невероятной точности. И эта точность становится нашим главным врагом, когда речь заходит о быстрой смене оснастки.

Сложность смены оснастки и приспособлений; Представьте, что вам нужно сменить захват робота или настроить новое рабочее приспособление. Это не просто открутить пару болтов. Каждая деталь должна быть установлена с идеальной точностью, чтобы робот мог выполнять свою задачу без ошибок. Наш первый опыт показал, что ручная установка нового захвата часто приводила к микроскопическим смещениям, которые, в свою очередь, вызывали сбои в работе, бракованные детали или даже повреждение оборудования. Мы тратили часы на то, чтобы выверять положение нового инструмента, используя калибровочные блоки, лазерные уровни и бесконечное количество тестовых прогонов.

Точность и повторяемость. Повторяемость — это ключевое свойство робота, но оно зависит от повторяемости установки его периферийных устройств. Если сменный захват каждый раз устанавливается хоть на долю миллиметра иначе, то запрограммированные траектории теряют свою актуальность. Мы столкнулись с ситуациями, когда после ручной переналадки, робот, который вчера идеально выполнял операцию, сегодня начинал промахиваться, сталкиваться с деталями или работать с неприемлемым качеством. Это требовало полной перекалибровки или корректировки программы, что съедало драгоценное время;

Физическая безопасность. Нельзя забывать и о безопасности. Работа с тяжелыми инструментами, острыми кромками или горячими поверхностями во время переналадки всегда сопряжена с риском. Мы внедрили строгие протоколы безопасности, но даже при их соблюдении, скорость процесса замедлялась, так как операторам требовалось время на безопасное выполнение каждой манипуляции, будь то установка или демонтаж.

Программные и алгоритмические барьеры: Невидимые ловушки в коде

Если механические проблемы были видимы и осязаемы, то программные вызовы часто казались куда более сложными, скрываясь в строчках кода и алгоритмах управления. Мы быстро поняли, что "перепрограммировать робота" — это далеко не так просто, как кажеться.

Перепрограммирование траекторий и логики работы. Каждая новая деталь или операция требует новой программы. Это означает не только изменение координат точек, но и логики взаимодействия, скорости, ускорения, а также условий для срабатывания датчиков. Мы использовали метод обучения робота "по точкам", что занимало огромное количество времени. Оператор должен был вручную перемещать робота в каждую нужную позицию, записывать ее, а затем соединять все точки в плавную траекторию. Для сложной детали с множеством операций это могло занимать часы, если не дни.

Калибровка и компенсация ошибок. После механической переналадки и загрузки новой программы всегда требовалась калибровка. Робот должен "знать", где находится его новый инструмент относительно его базовой системы координат. Это включает в себя измерения, тестовые прогоны и корректировки. Кроме того, мы сталкивались с необходимостью компенсации различных факторов, таких как температурные расширения, износ инструментов или даже небольшие деформации обрабатываемых деталей. Вручную это было трудоемко и часто не давало идеального результата.

Интеграция с другими системами. Современное производство — это экосистема взаимосвязанных машин. Робот не работает в вакууме; он взаимодействует с конвейерами, другими станками, системами контроля качества, датчиками. Изменение задачи для робота часто означает изменение взаимодействия со всеми этими системами. Перенастройка одного элемента могла вызвать эффект домино, требуя корректировок во всей цепочке. Мы тратили много времени на отладку этих интерфейсов, чтобы убедиться, что все компоненты "говорят" на одном языке и понимают новые команды.

Человеческий фактор и обучение: Самое ценное и самое сложное звено

В центре любой технологии всегда стоит человек. И в нашем опыте быстрой переналадки человеческий фактор играл, пожалуй, одну из самых критических ролей. Мы осознали, что инвестиции в оборудование бессмысленны без инвестиций в людей.

Квалификация персонала. Робот — это сложная машина, требующая глубоких знаний для эффективного использования. Мы обнаружили, что нехватка квалифицированных специалистов, способных быстро и правильно перенастраивать роботов, была серьезным узким местом. Операторы, обученные лишь базовым функциям, могли выполнить рутинные операции, но как только возникала необходимость в изменении программы или устранении нестандартной ошибки, требовалась помощь инженеров-программистов, которых всегда не хватало.

Ошибки оператора. В спешке, под давлением производственного плана, ошибки неизбежны. Неправильно установленная деталь, пропущенный шаг в программе, неверный ввод данных, любая из этих оплошностей могла привести к простою, браку или даже аварии. Мы видели, как из-за одной незначительной ошибки вся линия останавливалась на часы, пока мы искали причину и устраняли последствия.

Сопротивление изменениям. Не все сотрудники были готовы принять новые методы работы. Для многих привычные процессы, пусть и менее эффективные, казались более комфортными и понятными. Мы сталкивались с сопротивлением нововведениям, что замедляло внедрение новых методик переналадки и увеличивало время обучения. Понимание этого аспекта стало ключом к разработке стратегий, направленных не только на технические решения, но и на работу с командой.

Экономические последствия простоев: Цена каждой минуты

Потеря производительности. Самое очевидное последствие — это снижение объема выпускаемой продукции. Если робот простаивает час, это означает, что мы потеряли час потенциального производства. В условиях высококонкурентного рынка, где важна каждая единица продукции, это может быть критично.

Затраты на инженеров и обслуживание. Время, которое высококвалифицированные инженеры тратят на ручную перенастройку или отладку, — это их зарплата, которая не приносит прямой выгоды. Более того, при длительных простоях может потребоваться привлечение сторонних специалистов, чьи услуги стоят очень дорого. Мы подсчитали, что стоимость одного часа работы нашего инженера по переналадке значительно превышала стоимость часа работы самого робота.

Влияние на конкурентоспособность. В условиях, когда клиенты ожидают быстрой реакции на свои запросы и возможности кастомизации продуктов, длительные переналадки делают нас менее гибкими и, следовательно, менее конкурентоспособными. Мы рисковали потерять заказы, если не могли оперативно перестроить наше производство под новые требования. Это стало мощным стимулом для поиска решений.

"Я не терпел поражений. Я просто нашёл 10 000 способов, которые не работают."

— Томас Эдисон

Эта цитата Томаса Эдисона очень точно описывает наш путь. Каждая проблема, каждый провал в быстрой переналадке был для нас не поражением, а уроком, указывающим на то, что этот конкретный способ не работает. И это подталкивало нас к поиску новых, более эффективных решений.

Стратегии и решения: Как мы научились побеждать простои

Постепенно, путем проб и ошибок, анализа и инвестиций, мы разработали и внедрили ряд стратегий, которые позволили нам значительно сократить время переналадки и повысить общую эффективность наших роботизированных систем. Мы поняли, что решение лежит не в одном магическом инструменте, а в комплексном подходе, затрагивающем все аспекты — от механики до управления персоналом;

Модульный подход к оснастке: Унификация для скорости

Одним из первых и наиболее эффективных шагов стало изменение подхода к проектированию и использованию оснастки.

Быстросменные адаптеры и стандартизированные интерфейсы. Мы начали унифицировать интерфейсы для крепления захватов и приспособлений. Вместо уникальных креплений для каждого инструмента, мы внедрили стандартизированные быстросменные адаптеры. Это означает, что оператор может снять один захват и установить другой буквально за несколько секунд, без использования специального инструмента и без необходимости сложной выверки. Каждый адаптер имеет точное позиционирование, обеспечивающее повторяемость установки.

Пример:

| Тип оснастки | Старый подход (время смены) | Новый подход (время смены) | Преимущества |

|---|---|---|---|

| Захват | 15-30 минут (с калибровкой) | 1-2 минуты (без калибровки) | Значительное сокращение простоя, повышение точности. |

| Рабочее приспособление | 30-60 минут (с выверкой) | 5-10 минут (стандартизированные точки крепления) | Уменьшение человеческого фактора, ускорение процесса. |

Унификация компонентов и инструментов. Мы также стремились к максимальной унификации компонентов, используемых в различных роботизированных ячейках. Если один и тот же тип болтов, крепежей или датчиков используется везде, это упрощает обучение, сокращает время поиска нужного элемента и минимизирует вероятность ошибки. Мы создали библиотеку стандартных деталей и процедур, что стало мощным подспорьем.

Продвинутое программное обеспечение и симуляция: Виртуальная реальность для реальных задач

Самый большой прорыв в сокращении времени переналадки мы совершили в области программного обеспечения.

Оффлайн-программирование. Это стало нашим спасением. Вместо того, чтобы обучать робота вручную на производственной линии, мы начали создавать и отлаживать программы на компьютере, используя 3D-модели робота, оснастки и рабочих зон. Это позволяло нашим инженерам работать над новой программой, пока робот продолжал выполнять текущие задачи. Когда программа была готова, ее просто загружали в контроллер робота. Это сократило время простоя для программирования с часов до минут.

Цифровые двойники. Мы пошли еще дальше, создав полные цифровые двойники наших роботизированных ячеек. Это не просто 3D-модель, а динамическая симуляция, которая точно имитирует поведение робота и всей периферии. С помощью цифрового двойника мы можем не только тестировать новые программы, но и предвидеть потенциальные столкновения, оптимизировать траектории и даже обучать операторов в безопасной виртуальной среде, прежде чем они приступят к работе с реальной машиной.

ИИ и машинное обучение для адаптации. На горизонте, и частично уже в нашем опыте, появляется искусственный интеллект. Мы экспериментируем с системами, которые могут анализировать данные с датчиков, самостоятельно корректировать траектории робота при изменении положения детали или износе инструмента, а также адаптироваться к небольшим вариациям в процессе. Это обещает еще больше сократить ручную калибровку и сделать переналадку почти полностью автоматической.

Инвестиции в обучение персонала: Наш самый ценный ресурс

Мы осознали, что без компетентной команды даже самые передовые технологии будут неэффективны. Поэтому мы сделали ставку на обучение.

- Разработка внутренних курсов и тренингов. Мы создали собственную программу обучения для операторов и инженеров, охватывающую как базовые навыки работы с роботами, так и специфические процедуры быстрой переналадки. Курсы включали практические занятия на симуляторах и на реальном оборудовании.

- Создание внутренних экспертов. Мы выделили ключевых сотрудников, которые прошли углубленное обучение у поставщиков оборудования и стали нашими внутренними экспертами. Эти люди теперь отвечают за обучение других, решение сложных проблем и разработку новых методик.

- Стандартизация и документирование. Для каждой процедуры переналадки мы разработали подробные, пошаговые инструкции и чек-листы. Эти документы доступны на рабочих местах и помогают операторам выполнять задачи последовательно и без ошибок.

Пример чек-листа для переналадки:

- Подготовка:

- Ознакомиться с новым заданием и чертежами.

- Подготовить необходимые инструменты и оснастку.

- Проверить наличие новой программы.

- Демонтаж старой оснастки:

- Отключить питание робота (блокировка).

- Аккуратно снять старый захват/приспособление.

- Проверить состояние креплений.

- Установка новой оснастки:

- Установить новый захват/приспособление на стандартизированный адаптер.

- Убедиться в надежности крепления.

- Подключить пневматику/электричество (если требуется).

- Загрузка программы:

- Загрузить новую программу в контроллер робота.

- Выбрать соответствующий файл калибровки инструмента.

- Тестовый запуск и калибровка:

- Выполнить тестовый прогон на пониженной скорости.

- Проверить отсутствие столкновений.

- Выполнить автоматическую калибровку инструмента (если доступно).

- Произвести несколько тестовых циклов с реальной деталью.

- Контроль качества:

- Проверить первые несколько произведенных деталей на соответствие качеству.

- Подписать чек-лист и зафиксировать время переналадки.

Стандартизация и протоколы: Сила в последовательности

Мы внедрили методологии, направленные на минимизацию времени простоя. Одной из ключевых стала адаптация принципов SMED (Single-Minute Exchange of Die – смена штампа за одну минуту), которые изначально разрабатывались для штамповки, но прекрасно применимы к роботизированным системам.

Суть SMED в разделении операций переналадки на:

- Внутренние операции (IDE ー Internal Die Exchange): Те, что выполняются только при остановленном оборудовании.

- Внешние операции (ODE ‒ External Die Exchange): Те, что могут быть выполнены, пока оборудование работает.

Наша задача заключалась в том, чтобы максимально перевести внутренние операции во внешние. Например, подготовка нового захвата, проверка программы, сбор всех необходимых инструментов — все это теперь делается до остановки робота.

Мы разработали строгие протоколы и чек-листы для каждой операции переналадки. Это гарантирует, что каждый шаг выполняется последовательно, ничего не упускается, и процесс идет максимально быстро. Это также помогает новым сотрудникам быстрее освоиться.

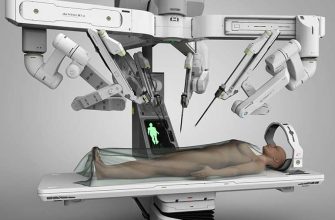

Внедрение гибких инструментов и датчиков: Зрение и осязание для робота

Для повышения точности и автономности переналадки мы активно внедряем новые технологии сенсорного восприятия.

Визуальные системы (машинное зрение). Камеры, интегрированные с роботом, позволяют ему "видеть" рабочую зону, определять положение деталей, корректировать траектории в реальном времени. Это особенно полезно при работе с деталями, которые могут быть не идеально позиционированы. Система машинного зрения может быстро определить отклонение и передать роботу команду на корректировку, исключая необходимость ручной настройки.

Тактильные датчики и датчики силы/момента. Эти датчики позволяют роботу "ощущать" взаимодействие с окружающей средой. Например, при установке детали в приспособление, робот может чувствовать сопротивление и корректировать свое движение, чтобы избежать заклинивания или повреждения. Это повышает надежность процесса и сокращает время на точную установку. Мы используем их для автоматической калибровки инструмента, где робот "касается" референсной точки, чтобы определить свое точное положение.

Системы автоматической калибровки. Некоторые наши роботы оснащены системами, которые могут автоматически калибровать новый инструмент или захват. После его установки робот выполняет серию заранее запрограммированных движений, используя встроенные датчики или внешние референсные точки, и самостоятельно определяет точное смещение и ориентацию нового инструмента. Это полностью исключает ручную калибровку, которая раньше занимала значительное время.

Наши лучшие практики и уроки: Что мы вынесли из опыта

Пройдя через все эти испытания, мы выработали несколько ключевых принципов, которые стали краеугольными камнями нашей работы с роботизированными системами.

Важность планирования на ранних этапах. Мы поняли, что проблемы быстрой переналадки начинаются не в момент ее выполнения, а еще на этапе проектирования роботизированной ячейки. Теперь мы всегда включаем требования к быстрой переналадке в техническое задание для поставщиков и инженеров-проектировщиков. Модульность, стандартизация интерфейсов, возможности оффлайн-программирования — все это закладывается с самого начала.

Непрерывное совершенствование (Кайдзен). Процесс улучшения никогда не останавливается. Мы регулярно анализируем данные о времени переналадки, выявляем узкие места, проводим мозговые штурмы с командой и внедряем новые идеи. Каждая переналадка — это возможность научиться чему-то новому и сделать следующий раз еще быстрее и эффективнее.

Командная работа и кросс-функциональное взаимодействие. Успешная переналадка, это результат усилий не одного человека, а всей команды: операторов, инженеров-программистов, механиков, технологов. Мы наладили плотное взаимодействие между всеми этими отделами, чтобы знания и опыт передавались, а проблемы решались комплексно. Создание "чемпионов" среди операторов, которые могут обучать других, значительно ускорило процесс.

Будущее быстрой переналадки: Автономия и адаптация

Глядя в будущее, мы видим, что тренд к полной автоматизации переналадки будет только усиливаться. Развитие технологий искусственного интеллекта, машинного обучения и продвинутых сенсорных систем открывает новые горизонты. Мы ожидаем появления роботов, которые смогут не только выполнять задачи, но и самостоятельно адаптироваться к новым условиям, менять свои инструменты и приспособления, а также перепрограммировать себя без вмешательства человека.

Коллаборативные роботы (коботы) также играют важную роль, поскольку они могут безопасно работать рядом с людьми, помогая в тех операциях переналадки, которые все еще требуют человеческой ловкости и принятия решений. Мы активно изучаем эти направления, чтобы быть готовыми к следующему этапу эволюции роботизированного производства.

Проблемы быстрой переналадки роботизированных систем — это не миф, а реальность, с которой сталкивается каждое современное производство. Мы прошли этот путь, от первоначального разочарования до уверенного контроля над процессом. Наш опыт показывает, что преодоление этих вызовов требует не только технологических решений, но и изменения мышления, инвестиций в людей и постоянного стремления к совершенствованию.

Подробнее

| Оптимизация переналадки | Сокращение простоев роботов | Гибкое производство роботов | SMED для роботов | Оффлайн-программирование роботов |

| Модульная оснастка для роботов | Автоматическая калибровка роботов | Цифровые двойники в робототехнике | Обучение персонала робототехнике | Проблемы внедрения роботов |