- Искусственный Интеллект: Революция в Контроле Качества Швов‚ Опыт‚ Который Мы Видели Своими Глазами

- Критическая Важность Качества Швов: Почему Мы Не Можем Позволить Себе Ошибки

- Рассвет Новой Эры: Искусственный Интеллект Вступает в Игру

- Как ИИ «Видит» и «Оценивает» Швы: Подробный Взгляд на Технологию

- Ключевые Преимущества ИИ в Контроле Качества Швов: Наш Опыт и Наблюдения

- Реальные Приложения и Кейсы: Где ИИ Уже Творит Чудеса

- Вызовы и Соображения: Обратная Сторона Медали ИИ

- Будущее ИИ в Контроле Качества Швов: Наш Прогноз

Искусственный Интеллект: Революция в Контроле Качества Швов‚ Опыт‚ Который Мы Видели Своими Глазами

В нашем стремительно меняющемся мире‚ где каждая деталь имеет значение‚ качество продукции становится не просто конкурентным преимуществом‚ а фундаментальным требованием. Будь то медицинские швы‚ спасающие жизни‚ или соединения в автомобильной промышленности‚ обеспечивающие безопасность‚ или даже стежки в одежде‚ гарантирующие долговечность и эстетику‚ – надежность и точность выполнения швов критически важны. Мы‚ как давние наблюдатели и участники технологического прогресса‚ видели‚ как традиционные методы контроля качества‚ основанные на человеческом факторе‚ достигают своих пределов. Человеческий глаз‚ каким бы острым он ни был‚ подвержен усталости‚ субъективности и ограниченной скорости‚ что неизбежно ведет к компромиссам.

Мы задавались вопросом: существует ли способ обеспечить безупречное качество‚ свободное от человеческих ошибок‚ при этом значительно увеличив эффективность и скорость? Ответ пришел вместе с развитием технологий искусственного интеллекта. То‚ что когда-то казалось научной фантастикой‚ теперь стало реальностью‚ преобразующей целые отрасли. Искусственный интеллект‚ в частности‚ его подраздел машинного зрения‚ предлагает беспрецедентные возможности для автоматизации и повышения точности контроля качества наложения швов. Мы были свидетелями того‚ как эти технологии из экспериментальных лабораторий перешли на производственные линии‚ радикально меняя подходы к обеспечению соответствия стандартам.

Эта статья — наш рассказ о том‚ как искусственный интеллект не просто дополняет‚ но и переосмысливает контроль качества швов. Мы поделимся нашим опытом‚ наблюдениями и глубоким пониманием того‚ как ИИ становится незаменимым инструментом в руках тех‚ кто стремится к совершенству. Мы рассмотрим‚ почему традиционные методы уступают место интеллектуальным системам‚ как именно ИИ "видит" и анализирует швы‚ какие преимущества он приносит и с какими вызовами мы сталкиваемся на пути его внедрения. Приготовьтесь к погружению в мир‚ где машины не только учатся‚ но и превосходят нас в искусстве обеспечения качества.

Критическая Важность Качества Швов: Почему Мы Не Можем Позволить Себе Ошибки

Прежде чем углубиться в мир искусственного интеллекта‚ давайте остановимся на моменте и осознаем истинную цену некачественного шва. Мы говорим не только о косметических дефектах‚ которые могут испортить внешний вид изделия. Речь идет о гораздо более серьезных последствиях‚ затрагивающих безопасность‚ функциональность и репутацию. В различных отраслях промышленности швы являются основополагающими элементами‚ от которых зависит целостность и надежность конечного продукта.

Возьмем‚ к примеру‚ медицинскую сферу. Хирургические швы‚ используемые для соединения тканей после операции‚ должны быть безупречными. Любой дефект — неправильное натяжение‚ пропуск стежка‚ инфицирование нити — может привести к серьезным осложнениям для пациента‚ включая кровотечения‚ инфекции‚ расхождение краев раны и даже летальный исход. Здесь цена ошибки измеряется человеческими жизнями‚ и мы не можем допустить никаких компромиссов в качестве. Точно так же‚ производство медицинских изделий‚ таких как имплантаты или стерильная упаковка‚ требует идеального соединения компонентов‚ чтобы обеспечить их безопасность и функциональность.

В автомобильной промышленности качество швов имеет прямое отношение к безопасности водителей и пассажиров. Швы в подушках безопасности‚ ремнях безопасности‚ обивке сидений и других компонентах салона должны выдерживать значительные нагрузки и экстремальные условия. Некачественный шов может привести к отказу системы безопасности в критический момент‚ имея катастрофические последствия. Мы видели‚ как производители сталкиваются с дорогостоящими отзывами продукции из-за дефектов‚ которые могли бы быть предотвращены более строгим контролем качества.

Даже в текстильной промышленности‚ где ставки кажутся ниже‚ некачественные швы могут привести к потере репутации бренда‚ возврату товаров‚ снижению удовлетворенности клиентов и‚ в конечном итоге‚ к финансовым потерям. Вспомните‚ сколько раз мы сами сталкивались с распускающимися швами на новой одежде или рвущимися нитками. Это не просто неудобство; это подрыв доверия потребителей.

Традиционные методы контроля качества швов обычно включают визуальный осмотр человеком‚ иногда с использованием увеличительных приборов. Однако‚ как мы уже упоминали‚ это процесс‚ подверженный человеческому фактору. Усталость‚ отвлечение внимания‚ субъективное восприятие стандартов и монотонность работы неизбежно снижают эффективность такого контроля. Скорость производства растет‚ и ручной контроль просто не справляется с объемами‚ требуя либо замедления темпов‚ либо увеличения штата инспекторов‚ что приводит к дополнительным затратам и не всегда гарантирует повышение качества. Именно эти ограничения подтолкнули нас к поиску более совершенных и надежных решений‚ и мы нашли их в области искусственного интеллекта.

Рассвет Новой Эры: Искусственный Интеллект Вступает в Игру

После десятилетий‚ когда контроль качества швов оставался преимущественно ручным трудом‚ с его неотъемлемыми ограничениями‚ мы стали свидетелями подлинной технологической революции. На смену человеческому глазу и интуиции приходят сложные алгоритмы и мощные вычислительные системы – это эпоха‚ когда искусственный интеллект берет на себя роль беспристрастного и сверхточного инспектора. Внедрение ИИ в этот процесс стало не просто эволюционным шагом‚ а квантовым скачком‚ переопределяющим стандарты качества и эффективности.

Что именно привносит искусственный интеллект в эту область? Прежде всего‚ это беспрецедентная точность. В отличие от человека‚ который может устать или пропустить мелкий дефект‚ ИИ-системы способны анализировать изображения с микроскопической детализацией‚ выявляя даже мельчайшие отклонения от нормы. Они работают с математической точностью‚ не подверженной настроению или внешним факторам. Мы наблюдаем‚ как эти системы обнаруживают дефекты‚ которые человеческий глаз мог бы легко пропустить‚ особенно при высокой скорости конвейера.

Во-вторых‚ это скорость. Современные производственные линии работают с невероятной скоростью‚ производя сотни и тысячи единиц продукции в час. Ручной контроль просто не в состоянии угнаться за таким темпом без ущерба для качества или значительного увеличения затрат на персонал. ИИ‚ оснащенный высокоскоростными камерами и мощными процессорами‚ может выполнять проверку в реальном времени‚ не замедляя производственный процесс. Это позволяет интегрировать контроль качества непосредственно в производственную линию‚ обеспечивая мгновенную обратную связь и оперативное исправление проблем.

В основе этой трансформации лежит область машинного зрения (компьютерного зрения) и глубокого обучения (Deep Learning) – ключевые компоненты искусственного интеллекта. Системы машинного зрения используют камеры для получения изображений швов‚ а затем алгоритмы глубокого обучения анализируют эти изображения. Эти алгоритмы‚ часто в виде сверточных нейронных сетей (CNN)‚ обучаются на огромных массивах данных‚ содержащих как идеальные швы‚ так и швы с различными типами дефектов. Таким образом‚ они учатся распознавать паттерны‚ характерные для качественных соединений‚ и отклонения‚ указывающие на проблемы. Мы видим‚ как эти системы‚ подобно опытным экспертам‚ развивают "интуицию" для выявления брака‚ но с гораздо большей скоростью и объективностью.

Это не просто автоматизация; это интеллектуальная автоматизация. ИИ не просто следует заранее заданным правилам; он учится‚ адаптируется и совершенствуется. Именно этот аспект делает его таким мощным инструментом. Мы стоим на пороге эры‚ где контроль качества становится не просто функцией‚ а интегрированной‚ интеллектуальной частью каждого производственного процесса‚ гарантируя‚ что каждый шов соответствует самым высоким стандартам.

Как ИИ «Видит» и «Оценивает» Швы: Подробный Взгляд на Технологию

Чтобы по-настоящему понять‚ как искусственный интеллект производит революцию в контроле качества швов‚ нам необходимо углубиться в сам механизм его "зрения" и "мышления". Это не магия‚ а сложный‚ но логичный процесс‚ который мы можем разбить на несколько ключевых этапов; Мы видели‚ как эти этапы‚ работая в синергии‚ позволяют машине не просто фиксировать изображение‚ но и интерпретировать его на уровне‚ сопоставимом с экспертным анализом‚ а иногда и превосходящем его.

- Получение Изображений (Image Acquisition): Это первый и критически важный шаг. ИИ не может анализировать то‚ что не "видит". Для этого используются высокоскоростные и высокоточные камеры‚ часто с разрешением в мегапиксели‚ способные захватывать изображения шва с различных ракурсов. Мы часто видим системы‚ использующие различные типы освещения – рассеянное‚ направленное‚ структурированное – чтобы максимально выделить особенности шва и дефекты. В зависимости от материала и типа шва‚ могут применяться и другие сенсоры‚ например‚ инфракрасные камеры для теплового анализа или даже рентгеновские установки для контроля внутренних дефектов‚ невидимых на поверхности.

- Предварительная Обработка Данных (Data Preprocessing): Сырые изображения с камеры редко бывают идеальными. На этом этапе мы очищаем данные от шумов‚ корректируем яркость и контрастность‚ нормализуем размер и ориентацию изображения. Это сглаживает различия‚ которые могут возникнуть из-за небольших колебаний в условиях съемки‚ и стандартизирует ввод для нейронной сети‚ делая ее работу более эффективной и точной.

- Выделение Признаков (Feature Extraction): Здесь начинается самое интересное. Нейронные сети‚ особенно сверточные нейронные сети (CNN)‚ автоматически учатся выделять ключевые признаки из изображений. Вместо того чтобы программировать их на поиск конкретных параметров‚ мы обучаем их на примерах. Сеть учится распознавать:

- Длину и равномерность стежка: Слишком короткие или длинные стежки‚ неравномерное расстояние.

- Натяжение нити: Слишком тугие или слабые стежки‚ морщины на ткани.

- Выравнивание шва: Отклонения от прямой линии‚ кривизна.

- Целостность нити: Разрывы‚ торчащие нити‚ петли.

- Повреждения материала: Проколы‚ затяжки‚ прожиги вокруг шва.

- Пропущенные стежки: Отсутствие стежка там‚ где он должен быть.

- Наличие посторонних включений: Грязь‚ масло‚ частицы материала.

- Модели Глубокого Обучения (Deep Learning Models): После выделения признаков‚ эти данные подаются на вход обученной модели глубокого обучения. Чаще всего это CNN‚ которая состоит из множества слоев‚ каждый из которых выполняет свою функцию – от обнаружения простых краев и форм до распознавания сложных паттернов дефектов. Модель сравнивает анализируемый шов с огромной базой данных "идеальных" швов и швов с известными дефектами‚ на которых она была обучена. На основе этого сравнения система выносит вердикт: соответствует ли шов стандартам качества или является дефектным‚ и если да‚ то каков тип дефекта.

- Принятие Решения и Обратная Связь: Результатом работы ИИ является классификация шва. Система может не только определить "годен/не годен"‚ но и локализовать дефект на изображении‚ классифицировать его тип и даже предсказать степень серьезности. Эта информация мгновенно передается в систему управления производством. Мы часто видим‚ как это приводит к автоматическому отбраковыванию дефектных изделий‚ отправке их на доработку или даже корректировке параметров работы швейного оборудования в реальном времени для предотвращения дальнейших дефектов. Это замыкает цикл контроля и коррекции‚ делая производственный процесс самооптимизирующимся.

Каждый из этих параметров является потенциальным индикатором дефекта‚ и ИИ учится оценивать их совокупность.

Такая комплексная система позволяет ИИ не просто "видеть"‚ а "понимать" качество шва‚ обеспечивая уровень контроля‚ который ранее был недостижим.

Ключевые Преимущества ИИ в Контроле Качества Швов: Наш Опыт и Наблюдения

Внедрение искусственного интеллекта в процесс контроля качества наложения швов — это не просто модная тенденция‚ это стратегическое решение‚ которое приносит реальные‚ измеримые выгоды. Мы видели‚ как эти преимущества преображают целые предприятия‚ повышая их конкурентоспособность и устойчивость. Давайте рассмотрим наиболее значимые из них.

| Преимущество | Описание и Влияние |

|---|---|

| Непревзойденная Точность и Объективность | ИИ исключает человеческий фактор: усталость‚ субъективное восприятие стандартов‚ рассеянность. Система работает по заданным алгоритмам‚ обеспечивая 100% объективность и консистентность в оценке. Мы наблюдаем‚ как это приводит к значительному снижению процента брака‚ который мог бы быть пропущен человеком. |

| Высокая Скорость и Эффективность | ИИ-системы способны обрабатывать изображения и принимать решения в миллисекунды. Это позволяет проводить контроль качества в реальном времени‚ не замедляя производственную линию‚ а иногда даже увеличивая её пропускную способность. Это критически важно для высокоскоростных производств. |

| Снижение Затрат | Хотя первоначальные инвестиции могут быть значительными‚ в долгосрочной перспективе ИИ значительно сокращает расходы. Мы видим сокращение затрат на переработку брака‚ уменьшение числа возвратов и рекламаций‚ оптимизацию использования материалов и снижение необходимости в большом штате инспекторов. |

| Раннее Обнаружение Дефектов | Благодаря непрерывному и мгновенному контролю‚ ИИ способен выявлять дефекты на самых ранних стадиях производства. Это позволяет оперативно корректировать производственные процессы‚ предотвращая выпуск целых партий бракованной продукции. |

| Консистентность и Стандартизация | ИИ обеспечивает единый стандарт качества для всей продукции‚ независимо от смены‚ оператора или других внешних факторов. Мы видим‚ как это укрепляет доверие к бренду и обеспечивает стабильно высокое качество. |

| Получение Ценных Данных и Аналитика | ИИ-системы не просто находят дефекты‚ они собирают огромный объем данных о каждом шве. Эти данные могут быть использованы для глубокого анализа производственных процессов‚ выявления корневых причин дефектов‚ оптимизации оборудования и прогнозирования потенциальных проблем. Мы используем эти данные для постоянного улучшения. |

| Повышение Безопасности | В отраслях‚ где качество швов напрямую влияет на безопасность (медицина‚ автомобилестроение‚ аэрокосмическая промышленность)‚ ИИ значительно снижает риски‚ связанные с некачественной продукцией‚ потенциально спасая жизни и предотвращая несчастные случаи. |

Мы убеждены‚ что эти преимущества делают ИИ незаменимым инструментом для любого современного производства‚ стремящегося к совершенству и лидерству на рынке. Это инвестиция‚ которая окупается многократно‚ как в финансовом‚ так и в репутационном плане.

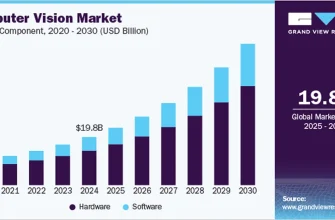

Реальные Приложения и Кейсы: Где ИИ Уже Творит Чудеса

Разговоры о потенциале искусственного интеллекта — это одно‚ но видеть его в действии‚ преобразующим реальные производственные процессы‚ — совсем другое. Мы наблюдали‚ как ИИ переходит от концепции к практическому применению‚ демонстрируя впечатляющие результаты в самых разных отраслях‚ где качество швов является краеугольным камнем. Давайте рассмотрим несколько ярких примеров.

В текстильной промышленности мы видим‚ как ИИ-системы меняют подходы к производству одежды‚ обуви и промышленных тканей. Представьте себе фабрику‚ где тысячи метров ткани проходят через швейные машины ежедневно. Ручной контроль такого объема – это колоссальная задача. ИИ-системы машинного зрения‚ интегрированные в конвейер‚ сканируют каждый сантиметр шва‚ проверяя равномерность стежков‚ натяжение нити‚ отсутствие пропусков‚ затяжек и других дефектов. Мы видели‚ как это позволяет производителям элитной одежды поддерживать безупречное качество‚ соответствующее высоким стандартам бренда‚ а также помогает массовым производителям сокращать процент брака и возвратов‚ значительно повышая удовлетворенность клиентов. Например‚ в производстве автомобильной обивки‚ где швы должны быть не только эстетичными‚ но и прочными‚ ИИ обеспечивает соответствие строгим стандартам долговечности и безопасности.

Особенно впечатляющими являются приложения в медицинской сфере. Здесь ИИ используется для контроля качества не только хирургических нитей и шовных материалов‚ но и самих швов‚ накладываемых роботами или при производстве сложных медицинских изделий. Мы стали свидетелями разработки систем‚ которые могут анализировать микроскопические швы на имплантатах или в многослойной стерильной упаковке. Эти системы способны обнаружить даже мельчайшие воздушные пузырьки‚ неоднородности или дефекты сварного шва‚ которые могли бы поставить под угрозу стерильность или функциональность изделия. В контексте роботизированной хирургии‚ ИИ может выступать в роли "второго глаза" хирурга‚ анализируя качество наложенных роботизированной рукой швов в реальном времени‚ предоставляя обратную связь и предотвращая потенциальные ошибки. Здесь‚ где речь идет о жизни и здоровье‚ цена ошибки слишком высока‚ и ИИ предлагает беспрецедентный уровень надежности.

В автомобильной промышленности мы видим‚ как ИИ используется для контроля качества швов на обивке сидений‚ рулевых колесах‚ элементах салона и‚ что особенно важно‚ в компонентах безопасности‚ таких как подушки безопасности. Швы‚ удерживающие подушку безопасности в сложенном состоянии или позволяющие ей раскрыться в нужный момент‚ должны быть выполнены с идеальной точностью. ИИ-системы анализируют эти швы‚ проверяя их прочность‚ расположение‚ отсутствие дефектов‚ которые могли бы помешать правильному срабатыванию системы. Это помогает предотвратить дорогостоящие отзывы продукции и‚ что самое главное‚ спасает жизни.

Мы также наблюдали внедрение ИИ в производство электроники‚ где тонкие и точные соединения (например‚ сварные швы в микросхемах или кабельных сборках) требуют безупречного качества. ИИ-системы могут проверять эти микроскопические соединения‚ обеспечивая надежность и долговечность электронных устройств.

Эти примеры демонстрируют‚ что ИИ уже не просто перспективная технология‚ а проверенный и эффективный инструмент‚ который активно используется для повышения стандартов качества‚ сокращения затрат и обеспечения безопасности в критически важных отраслях по всему миру.

"Качество — это не акт‚ это привычка."

— Аристотель

Вызовы и Соображения: Обратная Сторона Медали ИИ

Хотя искусственный интеллект предлагает невероятные возможности для трансформации контроля качества швов‚ мы‚ как опытные практики‚ понимаем‚ что его внедрение не обходится без определенных вызовов и требует тщательного планирования. Это не волшебная палочка‚ а мощный инструмент‚ который нужно правильно настроить и поддерживать. Мы всегда подходим к этому процессу с реализмом‚ осознавая потенциальные сложности.

- Первоначальные Инвестиции: Внедрение ИИ-систем требует значительных капиталовложений. Это включает в себя покупку высококачественного оборудования (камер‚ освещения‚ вычислительных мощностей)‚ разработку или приобретение специализированного программного обеспечения‚ а также обучение персонала. Мы видели‚ как компании‚ не рассчитавшие бюджет‚ сталкивались с трудностями. Важно рассматривать эти инвестиции как долгосрочные‚ поскольку окупаемость достигается за счет повышения качества‚ сокращения брака и оптимизации процессов.

- Требования к Данным: ИИ‚ особенно глубокое обучение‚ "питается" данными. Для эффективного обучения модели нужны огромные массивы высококачественных‚ размеченных данных‚ включающих примеры как идеальных швов‚ так и всех возможных типов дефектов. Сбор таких данных может быть трудоемким и дорогостоящим процессом. Мы часто сталкиваемся с проблемой недостатка разнообразных данных о редких дефектах‚ что может снижать точность модели. Кроме того‚ данные должны быть актуальными и отражать текущие производственные условия.

- Интеграция с Существующими Системами: Производства часто работают с уже устоявшимся оборудованием и программным обеспечением. Интеграция новой ИИ-системы с устаревшими или проприетарными системами может быть сложной задачей. Мы видим‚ как это требует глубокой экспертизы в системной интеграции и‚ возможно‚ модернизации части существующей инфраструктуры.

- Сложность Дефектов и Адаптивность: Некоторые дефекты швов могут быть чрезвычайно тонкими‚ зависеть от контекста или быть ранее невиданными. ИИ-модели‚ обученные на фиксированном наборе данных‚ могут испытывать трудности с распознаванием новых типов дефектов или тех‚ которые находятся за пределами их "опыта". Это требует постоянного мониторинга‚ переобучения моделей и их адаптации к меняющимся условиям и требованиям.

- "Черный Ящик" ИИ: Глубокие нейронные сети часто работают как "черные ящики"‚ что затрудняет понимание того‚ почему они приняли то или иное решение. В критически важных приложениях‚ где требуется высокая степень доверия и объяснимости‚ это может быть проблемой. Мы работаем над развитием объяснимого ИИ (Explainable AI‚ XAI)‚ чтобы повысить прозрачность работы систем.

- Этические и Социальные Вопросы: Внедрение ИИ может вызвать опасения по поводу потери рабочих мест среди инспекторов по качеству. Мы убеждены‚ что ИИ должен рассматриваться как инструмент для расширения человеческих возможностей‚ а не для их замены; Он освобождает людей от монотонных задач‚ позволяя им сосредоточиться на более сложных аналитических и творческих задачах‚ таких как разработка новых стандартов качества или устранение корневых причин дефектов.

Мы считаем‚ что осознание этих вызовов и проактивный подход к их решению являются ключом к успешному и эффективному внедрению искусственного интеллекта в контроль качества швов. Это путешествие‚ которое требует не только технологической компетентности‚ но и стратегического видения.

Будущее ИИ в Контроле Качества Швов: Наш Прогноз

Заглядывая в будущее‚ мы видим‚ что роль искусственного интеллекта в контроле качества швов будет только расти‚ становясь все более интегрированной‚ автономной и интеллектуальной. То‚ что мы наблюдаем сегодня‚ — это лишь верхушка айсберга. Мы ожидаем появления новых‚ еще более совершенных технологий‚ которые изменят само понятие качества и его контроля.

Одним из ключевых направлений развития станет Edge AI (ИИ на периферии). Вместо того чтобы отправлять все данные в облако для обработки‚ вычислительные мощности будут располагаться непосредственно на производственной линии‚ рядом с камерами и сенсорами. Мы прогнозируем‚ что это позволит значительно сократить задержки‚ повысить скорость принятия решений и обеспечить более надежную работу в условиях‚ где стабильное интернет-соединение не всегда гарантировано. Локальная обработка данных также повысит конфиденциальность и безопасность производственной информации.

Далее‚ мы видим огромный потенциал в генеративном ИИ. Эта технология сможет создавать синтетические данные для обучения моделей. Это особенно полезно для редких или сложно воспроизводимых дефектов‚ для которых не хватает реальных примеров. Генеративные состязательные сети (GAN) уже показывают способность генерировать реалистичные изображения‚ которые можно использовать для расширения обучающих наборов данных‚ делая ИИ-модели более устойчивыми и точными‚ даже при ограниченном количестве реальных примеров брака. Мы ожидаем‚ что это значительно ускорит процесс обучения и адаптации новых систем;

Еще одно захватывающее направление — это предиктивное обслуживание и проактивное управление качеством. Сегодня ИИ в основном обнаруживает дефекты. В будущем мы увидим системы‚ которые не просто фиксируют брак‚ но и предсказывают его появление. Анализируя данные о работе оборудования‚ изменениях в параметрах производства (температура‚ влажность‚ скорость подачи материала)‚ ИИ сможет прогнозировать‚ когда и где могут возникнуть проблемы со швами. Это позволит принимать упреждающие меры – корректировать настройки машины‚ проводить профилактическое обслуживание – еще до того‚ как дефект появится. Мы верим‚ что это приведет к созданию самооптимизирующихся и самокорректирующихся производственных линий.

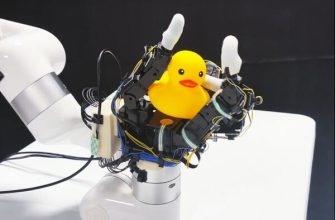

Невозможно говорить о будущем без упоминания интеграции ИИ с робототехникой. Роботы уже выполняют задачи по наложению швов в некоторых отраслях. В будущем мы увидим‚ как ИИ будет не только контролировать качество их работы‚ но и направлять их действия в реальном времени. Роботы‚ оснащенные ИИ-зрением‚ смогут адаптировать свои движения‚ натяжение нити или параметры сварки в зависимости от обратной связи о качестве шва‚ обеспечивая идеальный результат с первой попытки. Мы представляем себе полностью автономные ячейки‚ где роботы не только шьют‚ но и самостоятельно контролируют качество‚ а также обучаются и улучшаются.

Наконец‚ адаптивное обучение и непрерывное совершенствование станут стандартом. ИИ-системы будут не просто работать по заданным правилам‚ а постоянно учиться на новых данных‚ адаптироваться к изменяющимся материалам‚ дизайнам и производственным условиям. Мы ожидаем‚ что они станут более гибкими‚ способными быстро переключаться между различными типами продукции и автоматически обновлять свои знания о стандартах качества.

Мы убеждены‚ что эти тенденции приведут к созданию "умных" фабрик‚ где контроль качества будет не отдельным этапом‚ а неотъемлемой‚ постоянно совершенствующейся частью всего производственного процесса‚ обеспечивая беспрецедентный уровень надежности и эффективности.

Мы прошли долгий путь от ручного визуального контроля до интеллектуальных систем‚ способных видеть мир швов с микроскопической точностью и анализировать его с невероятной скоростью. Наш опыт показывает‚ что искусственный интеллект — это не просто инструмент‚ это катализатор фундаментальных изменений в производстве‚ особенно в такой критически важной области‚ как контроль качества наложения швов. Он переводит нас из эпохи‚ где качество было результатом усилий и случайности‚ в эпоху‚ где оно становится результатом предсказуемости‚ точности и интеллектуального анализа.

Мы видели‚ как ИИ избавляет нас от рутины и субъективности‚ предоставляя объективные и последовательные оценки‚ которые человек просто не может обеспечить в больших объемах и на высоких скоростях. Он помогает нам не только обнаруживать дефекты‚ но и понимать их причины‚ что позволяет постоянно совершенствовать производственные процессы. От спасающих жизни медицинских швов до обеспечивающих безопасность автомобильных соединений и гарантирующих долговечность текстильных изделий — ИИ становится невидимым стражем качества‚ работающим неустанно и безошибочно.

Конечно‚ путь к полной автоматизации и оптимизации качества еще не завершен‚ и впереди нас ждут новые вызовы и открытия. Но мы уверены‚ что благодаря постоянному развитию технологий машинного зрения‚ глубокого обучения и интеграции с другими передовыми системами‚ искусственный интеллект продолжит расширять границы возможного. Он позволит нам достичь уровня качества‚ о котором мы могли только мечтать‚ обеспечивая надежность‚ безопасность и удовлетворенность потребителей во всех сферах. Это не просто будущее производства‚ это его неизбежное и захватывающее настоящее.

.

Подробнее

| ИИ для контроля качества | Машинное зрение в производстве | Автоматизация инспекции швов | Глубокое обучение в контроле брака | AI в текстильной промышленности |

| Контроль медицинских швов ИИ | Преимущества ИИ в КК | Оптимизация производства с AI | Будущее контроля качества | Роботизированный контроль швов |