- Марафон Скорости и Гибкости: Как Мы Преодолеваем Проблемы Быстрой Переналадки Роботизированных Систем

- Основные Преграды на Пути к Мгновенной Переналадке

- Программирование и Обучение Роботов: Традиции и Инновации

- Механическая Адаптация и Оснастка: Физический Аспект Гибкости

- Интеграция с Существующими Системными Ландшафтами

- Человеческий Фактор и Квалификация Персонала

- Стоимость и Окупаемость Инвестиций: Баланс Эффективности

- Наши Решения и Стратегии для Ускоренной Переналадки

- Модульные Системы и Стандартизация: Архитектура Гибкости

- Офлайн-Программирование и Симуляция: Программирование Без Остановки Производства

- Использование Универсальных Захватов и Инструментов: Многофункциональность

- Развитие Навыков Персонала: Инвестиции в Человеческий Капитал

- Инвестиции в Гибкие Технологии: Завтрашний День Сегодня

- Использование ИИ и Машинного Зрения для Адаптации

- Примеры из Нашего Опыта: Как Это Работает на Практике

- Будущее Гибкой Робототехники: Что Нас Ждет

Марафон Скорости и Гибкости: Как Мы Преодолеваем Проблемы Быстрой Переналадки Роботизированных Систем

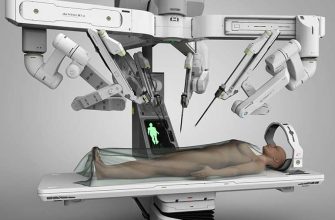

В мире, где темпы изменений ускоряются с каждым днем, а потребительские запросы становятся все более персонализированными, производственные предприятия сталкиваются с невиданными ранее вызовами. Эра массового производства, когда одна линия могла годами штамповать идентичные изделия, постепенно уходит в прошлое. Сегодняшний рынок требует от нас не только качества и эффективности, но и невероятной гибкости. Мы говорим о способности мгновенно адаптироваться к новым задачам, запускать мелкосерийное производство, менять номенклатуру продукции практически "на лету". И в центре этой трансформации стоят они — наши роботизированные системы, призванные стать опорой современного производства. Однако, как показывает наш многолетний опыт, внедрение роботов само по себе не гарантирует гибкости. Настоящая магия начинается, когда мы учимся их быстро перенастраивать. И именно здесь кроется одна из самых больших, но и наиболее увлекательных проблем, с которыми мы постоянно работаем – проблема быстрой переналадки роботизированных комплексов.

Мы, как опытные практики в сфере автоматизации, прекрасно знаем, что инвестиции в робототехнику огромны. Эти машины спроектированы для выполнения задач с высокой точностью и скоростью, но их истинная ценность раскрывается только тогда, когда они могут легко переключаться между различными операциями. Представьте себе: вчера робот собирал одну модель смартфона, а сегодня ему уже нужно паковать совершенно другие коробки или сваривать новые детали для автомобиля. Если каждый такой переход занимает часы или даже дни, то все преимущества автоматизации, такие как снижение затрат и повышение производительности, мгновенно сводятся на нет. Время простоя – это потерянные деньги, упущенные возможности и, в конечном итоге, снижение конкурентоспособности. Поэтому для нас быстрая переналадка – это не просто технический аспект, это философия выживания и процветания в динамичном производственном ландшафте. Мы постоянно ищем и внедряем решения, которые позволяют нашим роботам быть не просто сильными и точными, но и удивительно гибкими.

Основные Преграды на Пути к Мгновенной Переналадке

На первый взгляд, задача быстрой переналадки кажется очевидной. Ну что там, поменял программу, поставил новые захваты, и вперед! Но на практике мы сталкиваемся с целым комплексом взаимосвязанных проблем, каждая из которых требует глубокого анализа и продуманных решений. Мы можем выделить несколько ключевых областей, которые чаще всего вызывают трудности и требуют нашего пристального внимания. Понимание этих преград – это первый шаг к их успешному преодолению, и мы постоянно учимся на своих ошибках и успехах.

Программирование и Обучение Роботов: Традиции и Инновации

Одной из самых трудоемких и времязатратных операций при переналадке является перепрограммирование робота. Традиционно, это означало вызов высококвалифицированного инженера-программиста, который вручную обучал робота новым траекториям и движениям с помощью обучающего пульта (teach pendant). Этот процесс не только занимает много времени, но и требует остановки производства, что, как мы уже говорили, крайне нежелательно. Каждая новая деталь, каждый новый сборочный узел требует своей уникальной программы, и малейшая ошибка в траектории может привести к браку или даже повреждению оборудования.

Мы помним времена, когда изменение программы для новой детали могло занять целый рабочий день, а то и дольше, если деталь была сложной или требовала взаимодействия с другими машинами. Это было связано с тем, что программист должен был не просто задать точки, но и учесть кинематику робота, избегать столкновений, оптимизировать скорость и ускорение для достижения нужной производительности. И после каждого изменения требовалось тщательное тестирование, которое также отнимало драгоценные часы. Сегодня мы видим, как этот аспект трансформируется, но проблемы все еще остаются актуальными для многих предприятий.

Механическая Адаптация и Оснастка: Физический Аспект Гибкости

Помимо программного обеспечения, робот — это еще и физическая машина, которая взаимодействует с реальным миром. И здесь мы сталкиваемся с необходимостью механической переналадки. Это включает в себя замену схватов (захватов), инструментов, приспособлений для позиционирования деталей, а также элементов конвейерной системы или подающих устройств. Каждый новый продукт, каждая новая операция может требовать совершенно других физических компонентов. Например, для захвата хрупкого стекла нужен вакуумный захват, для тяжелой металлической балки – мощный механический, а для мелких электронных компонентов – прецизионный пинцет.

Мы часто видим, как замена одного только схвата может потребовать не только механических усилий, но и подключения новых пневматических или электрических линий, а также изменения в системе управления. Если эти операции выполняются вручную, с использованием ключей, отверток и долгих настроек, они поглощают огромное количество времени. Более того, точность установки нового инструмента критически важна. Малейший перекос или неточное позиционирование может привести к неверному выполнению операции, повреждению заготовки или даже поломке самого робота. Это один из тех аспектов, где "быстро" часто вступает в противоречие с "точно" и "надежно", и мы постоянно ищем компромиссы.

Интеграция с Существующими Системными Ландшафтами

Современное производство – это сложная экосистема, где роботы являются лишь одним из элементов. Они должны бесшовно интегрироваться с конвейерами, станками с ЧПУ, системами контроля качества, складами, системами ERP и MES. При каждой переналадке нам необходимо убедиться, что все эти элементы продолжают "разговаривать" друг с другом на одном языке. Изменение задачи для робота часто влечет за собой необходимость корректировки настроек или программ в смежных системах.

Мы сталкивались с ситуациями, когда после успешной перенастройки робота возникали проблемы с подачей заготовок из предыдущего этапа или с передачей готовой продукции на следующий. Это может быть связано с изменением размера или формы детали, требующим настройки датчиков, перенастройки логистики или даже обновления баз данных в системах управления производством. Эти интеграционные задачи, по нашему опыту, часто недооцениваются на этапе планирования, но могут стать серьезным камнем преткновения, замедляя весь процесс запуска нового продукта.

Человеческий Фактор и Квалификация Персонала

Самые совершенные технологии бесполезны без компетентных людей, которые ими управляют. Проблема быстрой переналадки тесно связана с квалификацией и обучением персонала. Мы видим, что многие предприятия инвестируют в роботов, но забывают инвестировать в своих сотрудников. Если операторы не обучены быстро и эффективно менять оснастку, загружать новые программы или проводить базовую диагностику, то даже самые технологичные решения будут простаивать.

Недостаток стандартизации процедур переналадки, отсутствие четких инструкций или просто низкий уровень владения оборудованием могут превратить простую операцию в многочасовую эпопею. Мы стремимся к тому, чтобы наши системы были максимально интуитивно понятны, но все равно понимаем, что без регулярного обучения и повышения квалификации персонала добиться настоящей гибкости невозможно. Ведь именно люди – это тот критический элемент, который соединяет все части производственной головоломки.

Стоимость и Окупаемость Инвестиций: Баланс Эффективности

Наконец, все вышеперечисленные проблемы имеют свою цену. Внедрение решений для быстрой переналадки – это инвестиции. Это могут быть затраты на более сложное и дорогое оборудование (например, автоматические сменщики инструментов), на разработку универсальных программных модулей, на обучение персонала или на создание цифровых двойников. Мы постоянно ищем баланс между желаемой скоростью переналадки и разумными инвестициями.

Иногда, казалось бы, идеальное решение с точки зрения технологий может оказаться экономически нецелесообразным для конкретного производства. Например, полная автоматизация смены оснастки может быть оправдана для очень высокообъемного и часто меняющегося производства, но избыточна для мелкосерийного выпуска с редкими изменениями. Наша задача – помочь клиентам найти золотую середину, чтобы инвестиции в гибкость приносили реальную экономическую выгоду.

"В современном производстве не выживает самый сильный или самый умный, а тот, кто лучше всех приспосабливается к изменениям. Гибкость, это ключ к успеху и устойчивости в условиях постоянно меняющегося рынка."

– Известный эксперт по промышленной автоматизации

Наши Решения и Стратегии для Ускоренной Переналадки

Осознав всю сложность задачи, мы не опускаем руки, а активно разрабатываем и внедряем комплексные стратегии, которые помогают нашим клиентам достичь беспрецедентной гибкости. Мы верим, что ключ к успеху лежит в синергии передовых технологий, продуманных методологий и, конечно же, грамотного подхода к человеческим ресурсам. Наши решения охватывают как аппаратные, так и программные аспекты, а также организационные изменения.

Модульные Системы и Стандартизация: Архитектура Гибкости

Одним из фундаментальных подходов, который мы активно продвигаем, является использование модульных робототехнических систем. Идея проста: вместо того чтобы строить уникальный комплекс для каждой задачи, мы проектируем универсальную платформу, к которой можно легко подключать различные модули. Это касается как аппаратной части, так и программного обеспечения.

Мы стандартизируем интерфейсы для смены инструментов и схватов, используя быстросъемные соединения, которые не требуют специальных инструментов и минимизируют время на механическую адаптацию. Например, для схватов это могут быть автоматические системы смены инструмента, которые позволяют роботу самостоятельно выбирать нужный инструмент из стойки.

| Преимущество Модульного Подхода | Описание | Влияние на Переналадку |

|---|---|---|

| Быстрая замена компонентов | Стандартизированные механические и электрические интерфейсы. | Сокращение времени на физическую смену инструментов и схватов до минут. |

| Универсальность | Один робот может выполнять широкий спектр задач. | Снижение необходимости в покупке специализированного оборудования. |

| Масштабируемость | Легкое добавление новых функций или изменение конфигурации. | Возможность быстро адаптировать систему под новые производственные задачи. |

| Упрощенное обслуживание | Легкая замена неисправных модулей. | Минимизация простоя в случае поломки, так как не требуется полная переналадка. |

Стандартизация распространяется и на программное обеспечение. Мы разрабатываем библиотеки типовых движений и функций, которые можно комбинировать как "кубики" для создания новых программ. Это значительно упрощает и ускоряет процесс программирования, позволяя операторам, не являющимся высококлассными программистами, собирать новые рабочие циклы из готовых блоков.

Офлайн-Программирование и Симуляция: Программирование Без Остановки Производства

Это, пожалуй, один из самых мощных инструментов в нашем арсенале для борьбы с простоями, вызванными программированием; Офлайн-программирование позволяет инженеру создавать и отлаживать программы для робота на компьютере, используя 3D-модель робототехнического комплекса и окружающей среды. Все это происходит без остановки реального производства.

Мы используем специализированное программное обеспечение, которое позволяет:

-

Виртуально моделировать рабочее пространство: Создавать цифровой двойник всей ячейки, включая робота, оснастку, детали и периферийное оборудование.

-

Разрабатывать и тестировать траектории: Задавать точки, пути движения и логику работы робота, проверяя их на коллизии и оптимизируя время цикла.

-

Имитировать различные сценарии: Проверять поведение робота при различных условиях, например, при изменении положения детали или сбоях в работе периферии.

-

Генерировать готовый код: После отладки в симуляторе, программа конвертируется в формат, понятный конкретному роботу, и загружается в его контроллер.

Это означает, что когда приходит время для переналадки, новая программа уже готова и протестирована. Остается только загрузить ее в робота, провести минимальную калибровку и запустить производство. По нашим наблюдениям, такой подход сокращает время простоя, связанное с программированием, на 80-90%.

Использование Универсальных Захватов и Инструментов: Многофункциональность

Мы активно ищем и внедряем решения, которые позволяют одному и тому же схвату или инструменту выполнять несколько функций или работать с широким диапазоном деталей. Это может быть:

-

Адаптивные схваты: Схваты, способные изменять свою геометрию или силу захвата для работы с деталями разного размера и формы. Примером могут служить бионические или гибкие захваты.

-

Многофункциональные инструменты: Инструменты, которые могут выполнять, например, и сварку, и зачистку, или и сборку, и проверку качества.

-

Системы машинного зрения: Камеры, которые позволяют роботу идентифицировать детали, определять их ориентацию и автоматически подстраивать программу захвата, даже если детали расположены хаотично (bin picking).

Вместо того чтобы менять физический схват при каждой новой задаче, мы обучаем робота использовать свой универсальный инструмент по-новому. Это значительно сокращает механическую часть переналадки.

Развитие Навыков Персонала: Инвестиции в Человеческий Капитал

Как мы уже отмечали, люди являются ключевым звеном. Мы разрабатываем комплексные программы обучения для операторов и инженеров, которые включают в себя:

-

Базовые курсы по робототехнике: Обучение основам работы с роботами, технике безопасности, интерфейсам управления.

-

Специализированные тренинги по переналадке: Практические занятия по быстрой замене оснастки, загрузке новых программ, калибровке систем.

-

Обучение работе с офлайн-программированием: Для инженеров, чтобы они могли создавать и отлаживать программы удаленно.

-

Разработка стандартизированных операционных процедур (SOP): Четкие, пошаговые инструкции для каждой операции переналадки, что минимизирует ошибки и ускоряет процесс.

Мы также поощряем создание внутренних "чемпионов" по автоматизации – сотрудников, которые становятся экспертами в работе с роботизированными системами и могут обучать своих коллег, создавая культуру непрерывного обучения и совершенствования.

Инвестиции в Гибкие Технологии: Завтрашний День Сегодня

Мы постоянно следим за новейшими разработками и рекомендуем инвестировать в технологии, изначально спроектированные с учетом гибкости. Это могут быть:

-

Коллаборативные роботы (коботы): Роботы, способные безопасно работать рядом с человеком без защитных ограждений, что упрощает их интеграцию и переналадку, так как не нужно перестраивать всю защитную зону.

-

Мобильные роботы (AGV/AMR) и мобильные манипуляторы: Роботы, которые могут перемещаться по цеху, доставляя материалы или меняя свое местоположение для выполнения разных задач.

-

Системы с открытой архитектурой: Роботы и контроллеры, которые легко интегрируются с программным обеспечением сторонних разработчиков и позволяют создавать кастомизированные решения.

Эти технологии не только сокращают время переналадки, но и открывают совершенно новые возможности для организации производственных процессов, делая их более адаптивными и эффективными.

Использование ИИ и Машинного Зрения для Адаптации

Искусственный интеллект и машинное зрение играют все более важную роль в повышении гибкости роботизированных систем. Мы внедряем эти технологии для решения следующих задач:

-

Автоматическое распознавание деталей: Системы машинного зрения позволяют роботу самостоятельно идентифицировать поступающие детали, даже если они имеют небольшие отклонения или расположены хаотично. Это исключает необходимость в точной позиционирующей оснастке и ручной настройке.

-

Адаптивное управление траекторией: На основе данных с датчиков и камер, ИИ может в реальном времени корректировать движения робота, оптимизируя траекторию для каждой конкретной детали или ситуации, без необходимости полного перепрограммирования.

-

Предиктивное обслуживание: ИИ анализирует данные о работе робота, предсказывая возможные сбои и необходимость обслуживания, что помогает предотвратить незапланированные простои, которые могли бы возникнуть во время переналадки.

-

Упрощенное программирование по демонстрации: Новые подходы позволяют роботу "учиться" новому движению, просто наблюдая за тем, как человек выполняет задачу, или управляя роботом вручную. Это значительно упрощает процесс обучения для новых задач.

Вместе эти технологии позволяют роботу быть не просто исполнителем жестко заданных программ, а интеллектуальным помощником, способным к адаптации и самообучению, что является вершиной гибкости.

Примеры из Нашего Опыта: Как Это Работает на Практике

Мы видели, как эти подходы меняют производство. Например, на одном из наших проектов, где требовалась упаковка широкого ассортимента товаров разного размера и формы, мы внедрили систему с универсальным вакуумным захватом и машинным зрением. Вместо того чтобы переналаживать робота для каждого типа продукта, система сама распознает продукт, выбирает соответствующую программу упаковки из библиотеки и адаптирует движения робота. Время переналадки сократилось с 30 минут до менее чем одной минуты.

В другом случае, на предприятии по производству металлоконструкций, где часто менялись типы свариваемых деталей, мы внедрили офлайн-программирование. Теперь инженеры создают и отлаживают сварочные программы для новых конструкций, пока робот продолжает выполнять текущие задачи. Когда приходит время для новой партии, программа просто загружается, и робот готов к работе. Это позволило увеличить загрузку роботов и сократить сроки выполнения заказов.

Эти примеры ярко демонстрируют, что проблемы быстрой переналадки не являются непреодолимыми. С правильным подходом, технологиями и обученным персоналом мы можем превратить роботизированные системы из мощных, но жестких машин в по-настоящему гибкие и адаптивные инструменты, способные отвечать на любые вызовы современного рынка.

Будущее Гибкой Робототехники: Что Нас Ждет

Мы убеждены, что будущее производства неразрывно связано с еще большей гибкостью и адаптивностью роботизированных систем. Наши усилия направлены на то, чтобы сделать переналадку не просто быстрой, а практически мгновенной и полностью автоматизированной. Мы видим, как развиваются следующие направления:

-

Самообучающиеся роботы: Роботы, которые смогут самостоятельно генерировать новые программы, анализируя данные с датчиков и обучаясь на собственном опыте или через взаимодействие с человеком.

-

Полностью модульные и реконфигурируемые фабрики: Производственные линии, которые смогут мгновенно менять свою конфигурацию, перемещая роботы и оборудование с помощью автономных мобильных платформ.

-

Интуитивные интерфейсы "нулевого кода": Программное обеспечение, которое позволит любому оператору, не обладающему навыками программирования, быстро "обучать" робота новым задачам с помощью простого графического интерфейса или даже голосовых команд.

-

Расширенная реальность (AR) для помощи в переналадке: Использование AR-очков, которые будут показывать операторам пошаговые инструкции и подсказки прямо на реальном оборудовании, значительно упрощая и ускоряя ручные операции.

Эти технологии уже не являются научной фантастикой, а активно разрабатываются и тестируются в лабораториях и на пилотных производствах. Мы стоим на пороге новой эры, где роботы будут не просто выполнять задачи, а станут интеллектуальными, адаптивными и самодостаточными партнерами в производственном процессе.

Наш опыт показывает, что нет единого "волшебного" решения. Успех лежит в комплексном подходе, который включает в себя:

-

Продуманную архитектуру: Модульные системы и стандартизированные интерфейсы.

-

Передовые технологии: Офлайн-программирование, универсальные захваты, ИИ и машинное зрение.

-

Инвестиции в людей: Обучение и развитие квалификации персонала.

-

Культуру непрерывных улучшений: Постоянный поиск новых способов стать еще быстрее и гибче.

Мы продолжаем работать над тем, чтобы наши клиенты могли не просто выживать, но и процветать в этой динамичной среде. Преодоление проблем быстрой переналадки – это не конечная точка, а непрерывный марафон, в котором мы участвуем вместе со всеми, кто стремится к совершенству в производстве. И каждая успешно решенная задача делает нас на шаг ближе к полностью адаптивному и интеллектуальному производству будущего.

На этом статья заканчиваеться точка..

Подробнее: LSI Запросы

| гибкое производство роботы | сокращение времени переналадки | индустрия 4.0 автоматизация | офлайн программирование роботов | модульные робототехнические системы |

| универсальные захваты для роботов | искусственный интеллект в робототехнике | обучение персонала для роботов | симуляция роботизированных комплексов | оптимизация производственных процессов |