- От Смены Кнопки До Перезагрузки Всей Линии: Наш Опыт Преодоления Проблем Быстрой Переналадки Роботизированных Систем

- Почему Переналадка Робота — Это Не Просто «Нажать Кнопку»?

- Скрытые Рифы: Основные Проблемы, С Которыми Мы Сталкивались

- Механическая Переналадка и Оснастка

- Электрические и Пневматические Соединения

- Программное Обеспечение и Калибровка

- Безопасность и Соответствие Нормам

- Человеческий Фактор и Обучение

- Наши Стратегии и Решения: Как Мы Превращали Проблемы в Возможности

- Стандартизация и Модульность — Основа Успеха

- Интеллектуальное Программирование и ПО

- Автоматизация Процесса Переналадки

- Непрерывное Обучение и Документация

- Будущее Гибкого Производства: Куда Мы Движемся

От Смены Кнопки До Перезагрузки Всей Линии: Наш Опыт Преодоления Проблем Быстрой Переналадки Роботизированных Систем

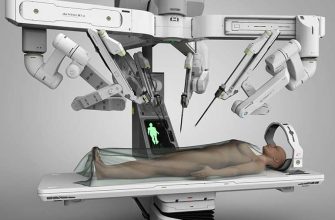

В мире современного производства, где ритм задают инновации и требования рынка меняются со скоростью света, гибкость стала не просто модным словом, а жизненной необходимостью. Мы, как команда, постоянно погруженная в мир автоматизации, видим это каждый день. Роботизированные системы, безусловно, являются краеугольным камнем этой гибкости, позволяя нам достигать беспрецедентной эффективности и точности. Однако, за блеском и мощью автоматизированных линий часто скрывается одна из самых коварных и дорогостоящих проблем – медленная и сложная переналадка.

Мы прошли долгий путь от первых экспериментов с роботами до создания сложных, интегрированных производственных ячеек. И на этом пути мы не раз спотыкались о камни преткновения, связанные именно с переналадкой. Каждый раз, когда нам требовалось переключить линию с производства одного продукта на другой, мы сталкивались с часами, а то и днями простоя, потерей производительности и фрустрацией. Это не просто технический вызов; это стратегическая задача, которая напрямую влияет на нашу конкурентоспособность и способность быстро реагировать на запросы клиентов. В этой статье мы хотим поделиться нашим опытом, рассказать о проблемах, с которыми мы сталкивались, и о решениях, которые помогли нам превратить "головную боль" в "конкурентное преимущество".

Почему Переналадка Робота — Это Не Просто «Нажать Кнопку»?

Многие, кто не сталкивался с роботизацией вплотную, могут наивно полагать, что переналадка робота – это что-то вроде смены программы на компьютере. Мы же знаем, что реальность гораздо сложнее. В отличие от ручного производства, где квалифицированный оператор может быстро заменить оснастку и приспособиться к новой задаче, роботизированная система представляет собой комплексную экосистему, где каждый элемент тесно связан с другими. Изменение одного параметра может повлечь за собой каскад непредсказуемых последствий.

Когда мы говорим о переналадке робота, мы имеем в виду не только смену инструмента на его руке. Это включает в себя целый спектр действий: от механической замены захватов и приспособлений до перепрограммирования траекторий движения, обновления координатных систем, настройки датчиков, а иногда и полной переконфигурации системы безопасности. Каждый из этих шагов требует высокой точности, глубоких знаний и, что самое главное, времени. Мы стремимся к идеалу, известному в производственной философии как SMED (Single-Minute Exchange of Die) – одноминутная смена штампа, то есть переналадка за время менее 10 минут. Но в мире робототехники достижение этого идеала сопряжено с уникальными трудностями.

Мы часто сталкиваемся с тем, что различные аспекты переналадки требуют участия специалистов из разных областей: механиков, электриков, программистов, инженеров по безопасности. Это не только усложняет процесс, но и значительно увеличивает время простоя, пока все эти специалисты координируют свои действия. Наша задача – минимизировать эту междисциплинарную зависимость и создать системы, которые позволяют максимально быстро и безопасно переключаться между задачами, не жертвуя при этом ни качеством, ни производительностью.

Скрытые Рифы: Основные Проблемы, С Которыми Мы Сталкивались

Наш опыт показывает, что проблемы быстрой переналадки роботизированных систем редко бывают очевидными. Они часто скрываются в мелочах, в отсутствии стандартизации и в недостаточной проработке системных решений. Мы выделили несколько ключевых областей, которые регулярно становились для нас "камнем преткновения".

Механическая Переналадка и Оснастка

Первая и наиболее очевидная проблема – это физическая замена инструментов и приспособлений. Роботы используют множество различных захватов, сварочных горелок, фрез, камер и других концевых эффекторов. Каждый из них должен быть установлен с высокой точностью и надежностью. Изначально мы сталкивались с тем, что замена захвата могла занять до часа, поскольку требовалась ручная подгонка, затяжка множества болтов и проверка соосности.

Кроме того, каждый новый продукт часто требует уникальных приспособлений для фиксации заготовок. Эти приспособления, или джиги, должны быть не только прочными, но и идеально выровненными относительно робота. Малейшее отклонение может привести к браку, повреждению робота или даже к нарушению безопасности. Мы обнаружили, что отсутствие стандартизации креплений и точек отсчета для приспособлений значительно замедляло процесс, превращая его в своего рода "искусство", а не рутинную операцию.

Электрические и Пневматические Соединения

Современные концевые эффекторы – это не просто куски металла. Они часто содержат датчики, пневматические приводы, электромагниты, а иногда и встроенные контроллеры. Соответственно, при замене инструмента необходимо не только механически его закрепить, но и подключить к электрическим и пневматическим системам робота. Мы сталкивались с хаотичным расположением кабелей и шлангов, разными типами разъемов и неудобными точками подключения.

Каждое переподключение – это потенциальный источник ошибок. Неправильно подключенный провод или шланг может вывести из строя датчик, вызвать некорректную работу захвата или, что хуже, привести к короткому замыканию. Мы также заметили, что износ разъемов из-за частых переподключений становится серьезной проблемой, требующей регулярной замены компонентов и дополнительных затрат времени на диагностику.

Программное Обеспечение и Калибровка

Пожалуй, самая сложная и времязатратная часть переналадки – это программное обеспечение. Каждый новый продукт, каждая новая оснастка требует изменения программы робота. Это включает в себя не только загрузку новой программы, но и, что гораздо важнее, калибровку. Робот должен "знать", где находится его новый инструмент относительно его собственной системы координат, где расположены новые приспособления, и где находятся заготовки.

Мы потратили бесчисленные часы на "обучение" роботов новым траекториям, точной настройке точек захвата и отпускания, а также калибровке систем зрения. Даже если программа уже существует, ее адаптация под слегка изменившиеся условия или новую партию деталей может занять много времени. Ручная калибровка, особенно для сложных задач, требует высокой квалификации оператора и подвержена человеческим ошибкам. А любое отклонение в калибровке может привести к неточности обработки, повреждению деталей или даже самого робота.

Безопасность и Соответствие Нормам

Безопасность – это наш абсолютный приоритет. Любая модификация роботизированной ячейки, включая переналадку, потенциально влияет на ее безопасность. Мы обязаны убедиться, что после каждой смены оснастки или программы, система продолжает соответствовать всем применимым стандартам безопасности. Это означает проверку зон безопасности, работу датчиков, световых завес, аварийных остановок и блокировок.

Каждый раз, когда мы вносим существенные изменения, нам приходится проводить повторную оценку рисков и, возможно, даже пересертификацию. Это не только бюрократический, но и крайне важный технический процесс, который занимает значительное время. Игнорирование этих требований не только незаконно, но и крайне опасно для наших сотрудников. Мы понимаем, что это не просто "формальность", а фундаментальная часть ответственной эксплуатации робототехники.

Человеческий Фактор и Обучение

И, наконец, нельзя недооценивать человеческий фактор. Даже самые совершенные системы бесполезны без квалифицированного персонала. Мы сталкивались с тем, что отсутствие стандартизированных процедур, неполная документация и недостаточное обучение персонала приводили к ошибкам, задержкам и, в конечном итоге, к снижению эффективности переналадки. Разные операторы могли выполнять одну и ту же процедуру по-разному, что приводило к непоследовательности и проблемам с качеством.

Передача знаний от одного специалиста к другому также является вызовом. Когда ключевой сотрудник уходит, вместе с ним часто уходит и ценный опыт, накопленный годами. Это подчеркивает необходимость создания надежных систем обучения и документирования, которые позволяют сохранять и распространять знания внутри нашей команды.

"Первое правило любой технологии, используемой в бизнесе, состоит в том, что автоматизация, примененная к эффективной операции, увеличит эффективность. Второе правило состоит в том, что автоматизация, примененная к неэффективной операции, увеличит неэффективность."

Наши Стратегии и Решения: Как Мы Превращали Проблемы в Возможности

Столкнувшись со всеми этими вызовами, мы поняли, что пассивное ожидание чуда не принесет результатов. Мы начали активно искать и внедрять решения, которые позволили бы нам значительно сократить время переналадки и повысить общую гибкость наших роботизированных систем. Наш подход можно сгруппировать по нескольким ключевым направлениям.

Стандартизация и Модульность — Основа Успеха

Одним из первых шагов стала радикальная стандартизация. Мы поняли, что хаос в креплениях, разъемах и интерфейсах – это прямой путь к потерям. Мы разработали единые стандарты для всех наших роботизированных ячеек. Это означает, что теперь все захваты, инструменты и приспособления имеют унифицированные механические интерфейсы, что позволяет нам использовать их взаимозаменяемо на разных роботах, где это возможно.

Мы активно внедряем системы быстрой смены инструмента (automatic tool changers). Это механические устройства, которые позволяют роботу самостоятельно менять концевой эффектор без участия человека. Для этого мы стандартизировали электрические и пневматические соединения, используя быстроразъемные муфты и мультиразъемы. Это не только сокращает время физической замены, но и устраняет риск ошибок при подключении, так как все соединения интегрированы в единый модуль. Результаты были впечатляющими: то, что раньше занимало час, теперь укладывается в несколько минут.

Аналогичный подход мы применили и к оснастке для заготовок. Мы разработали модульные базовые плиты, которые устанавливаются на рабочем столе робота. Все приспособления для разных продуктов крепятся к этим плитам с помощью стандартных быстросъемных элементов, обеспечивающих высокую повторяемость и точность установки. Это позволило нам значительно сократить время на установку и выравнивание приспособлений, а также упростить их хранение и логистику.

Интеллектуальное Программирование и ПО

Чтобы справиться со сложностью программной переналадки, мы сосредоточились на развитии интеллектуальных подходов к программированию. Одним из ключевых направлений стало параметрическое программирование. Вместо того чтобы писать новую программу для каждого продукта, мы создаем универсальные шаблоны, где изменяются только ключевые параметры, такие как размеры детали, точки захвата, траектории движения и т.д. Оператор просто вводит новые значения через интуитивно понятный интерфейс, а программа робота автоматически адаптируется.

Мы также активно используем системы офлайн-программирования и симуляции. Это позволяет нам разрабатывать и отлаживать новые программы на компьютере, пока робот продолжает работать над текущей задачей. Виртуальная среда позволяет нам проверять траектории, избегать столкновений и оптимизировать циклы без простоя реального оборудования. Когда программа готова, она просто загружается в робота, что значительно сокращает время на ввод в эксплуатацию.

Для ускорения калибровки мы интегрировали системы машинного зрения. Камеры, установленные на роботе или в рабочей ячейке, могут автоматически определять положение деталей, приспособлений и даже самого инструмента. Это позволяет роботу самостоятельно корректировать свои траектории и точки захвата, компенсируя незначительные отклонения в установке оснастки или геометрии заготовки. Такая автоматическая калибровка сокращает время переналадки с часов до считанных минут, а также минимизирует человеческий фактор и ошибки.

Автоматизация Процесса Переналадки

Мы не просто автоматизируем производственные задачи, но и сам процесс переналадки. Помимо систем быстрой смены инструмента, мы внедряем guided setup procedures – пошаговые инструкции, отображаемые на сенсорных панелях HMI (Human-Machine Interface). Эти системы ведут оператора через весь процесс переналадки, показывая, какой инструмент нужно установить, какой разъем подключить, какую кнопку нажать. Это снижает требования к квалификации персонала и минимизирует ошибки.

В некоторых случаях мы даже используем роботов для помощи в их собственной переналадке. Например, один робот может подносить и устанавливать оснастку для другого робота, или манипулировать калибровочными шаблонами. Это еще один шаг к полной автономии и минимизации человеческого вмешательства в рутинные, но критически важные операции.

Непрерывное Обучение и Документация

Наконец, мы уделяем огромное внимание развитию нашей команды. Мы создали кросс-функциональные команды, где механики, электрики и программисты работают вместе над проектами, обмениваясь знаниями и опытом. Это не только улучшает взаимопонимание, но и позволяет каждому специалисту лучше понимать общую картину и потребности других отделов.

Мы разработали подробные стандартные операционные процедуры (SOP) для каждой задачи переналадки, дополнив их наглядными инструкциями, фотографиями и видеоматериалами. Эти SOP постоянно обновляются и доступны для всех сотрудников. Мы проводим регулярные тренинги и семинары, чтобы поддерживать высокий уровень квалификации персонала и знакомить их с новыми технологиями и методиками. Таблица ниже демонстрирует, как мы подходим к обучению и документации.

| Аспект | До внедрения | После внедрения |

|---|---|---|

| Документация | Разрозненные заметки, устные инструкции. | Централизованная база знаний, SOP с фото/видео. |

| Обучение | Обучение "на ходу", от старших коллег. | Регулярные тренинги, онлайн-курсы, кросс-функциональные группы. |

| Доступ к информации | Ограниченный, зависит от наличия эксперта. | Мгновенный доступ через HMI и мобильные устройства. |

| Время на поиск решения проблемы | Долгое, методом проб и ошибок. | Быстрое, пошаговые инструкции и диагностические системы. |

Будущее Гибкого Производства: Куда Мы Движемся

Мир не стоит на месте, и мы тоже. Проблемы быстрой переналадки роботизированных систем остаются актуальными, но новые технологии открывают перед нами невероятные возможности. Мы видим несколько ключевых направлений, которые будут формировать будущее гибкого производства и дальнейшее сокращение времени переналадки.

Индустрия 4.0 и IIoT (Промышленный Интернет Вещей): Интеграция всех компонентов роботизированной ячейки в единую цифровую сеть позволяет нам собирать огромные объемы данных. Эти данные, от состояния датчиков до времени выполнения операций, могут быть проанализированы для выявления узких мест в процессе переналадки и предиктивного обслуживания. Мы сможем не просто реагировать на проблемы, а предвидеть их и устранять до того, как они приведут к простою.

Искусственный Интеллект и Машинное Обучение: AI уже сегодня используется для оптимизации траекторий роботов и автоматической калибровки. В будущем мы ожидаем, что роботы смогут "учиться" на собственном опыте, самостоятельно адаптируясь к новым задачам и условиям без необходимости ручного программирования или калибровки. Системы машинного зрения, усиленные AI, станут еще более точными и быстрыми, способными распознавать и компенсировать широкий спектр отклонений.

Коллаборативные Роботы (Коботы): Коботы, разработанные для безопасной работы рядом с человеком, предлагают новый уровень гибкости. Их легко программировать, часто с помощью интуитивного "обучения по демонстрации", и они могут быстро переключаться между задачами. Мы видим большой потенциал в использовании коботов для выполнения части операций по переналадке, работая рука об руку с человеком, что значительно сократит время простоя и повысит безопасность.

Цифровые Двойники: Создание точных виртуальных копий (цифровых двойников) наших роботизированных ячеек позволит нам тестировать и оптимизировать новые программы и процедуры переналадки в полностью виртуальной среде. Это значительно сократит риски и время, необходимое для ввода в эксплуатацию новых продуктов или процессов, а также позволит проводить обучение персонала без отрыва от производства.

Проблемы быстрой переналадки роботизированных систем – это не просто технические задачи, это вызовы, которые формируют будущее производства. Наш опыт показывает, что преодоление этих проблем требует комплексного подхода, включающего в себя стандартизацию, интеллектуальное программное обеспечение, автоматизацию и, что самое важное, инвестиции в развитие человеческого капитала. Мы верим, что ключ к успеху лежит в непрерывном обучении, адаптации и готовности принимать новые технологии.

Мы гордимся тем, что смогли превратить многие из этих вызовов в возможности, значительно повысив гибкость и эффективность наших производственных процессов. Путь к полностью автономной и мгновенно переналаживаемой роботизированной системе еще долог, но каждый шаг, каждое улучшение приближает нас к этой цели. Мы продолжаем экспериментировать, учиться и делиться нашими знаниями, потому что знаем: только через совместные усилия и открытость инновациям мы сможем построить производство будущего. И мы с нетерпением ждем, что принесет нам следующий этап этого увлекательного путешествия.

Подробнее

| Гибкое производство | SMED в робототехнике | Автоматизация переналадки | Программирование роботов | Модульные роботы |

| Индустрия 4.0 и роботы | Машинное зрение для роботов | Офлайн-программирование | Оптимизация производства | Коллаборативные роботы |