- Революция на Кончиках "Рук": Как 3D-Печать Открывает Новые Горизонты для Индивидуальных Роботизированных Насадок

- Зарождение Идеи: Когда Стандартные Решения Больше Не Работают

- Преимущества Аддитивного Производства: Почему 3D-Печать Стала Нашим Выбором

- Выбор Правильного Материала: Ключ к Успеху

- От Идеи до Железа: Наш Процесс Создания Индивидуальных Насадок

- Интеграция с Роботизированными Системами: Больше, Чем Просто Прикрутить

- Наши Примеры из Практики: Где 3D-Печать Меняет Ситуацию

- Случай 1: Деликатный Захват Хрупких Электронных Компонентов

- Случай 2: Инструмент для Сварки в Труднодоступных Местах

- Случай 3: Специализированная Насадка для Медицинских Исследований

- Вызовы и Перспективы: Куда Движется 3D-Печать в Робототехнике

- Текущие Вызовы

- Перспективы Развития

- Наши Заключительные Мысли: Будущее в Наших Руках (и Лапах Роботов)

Революция на Кончиках "Рук": Как 3D-Печать Открывает Новые Горизонты для Индивидуальных Роботизированных Насадок

Добро пожаловать, дорогие читатели, в наш мир, где технологии и креативность сливаются воедино, чтобы создавать нечто поистине удивительное. Сегодня мы хотим поделиться с вами нашим глубоким погружением в область, которая, по нашему убеждению, меняет правила игры в автоматизации и робототехнике: использование 3D-печати для создания индивидуальных роботизированных насадок. Это не просто технический тренд; это философия, которая позволяет нам переосмыслить возможности машин и их взаимодействие с окружающим миром. Мы давно заметили, как стандартные решения зачастую оказываются неэффективными или избыточно дорогими для специфических задач. Именно здесь на помощь приходит индивидуальный подход, усиленный мощью аддитивного производства.

Наш опыт показал, что каждый производственный процесс, каждая научная лаборатория, каждый логистический центр сталкивается с уникальными вызовами. Использование универсальных роботизированных захватов, инструментов или сенсорных платформ часто приводит к компромиссам в производительности, точности или даже безопасности. Именно это несоответствие между общими решениями и специфическими потребностями подтолкнуло нас к изучению потенциала 3D-печати. Мы начали экспериментировать, проектировать и, в конечном итоге, создавать специализированные насадки, которые идеально подходят для выполнения конкретных, порой невероятно сложных, задач. И то, что мы обнаружили, было по-настоящему вдохновляющим.

Зарождение Идеи: Когда Стандартные Решения Больше Не Работают

Начнем с того, что роботизированные системы давно перестали быть диковинкой. Они стали неотъемлемой частью современного производства, медицины, логистики и даже быта. Однако, как и любой инструмент, робот эффективен лишь настолько, насколько эффективны его "руки" – то есть, его концевые эффекторы, или насадки. Представьте себе ситуацию: на заводе необходимо манипулировать хрупкими, асимметричными деталями, которые к тому же имеют сложную геометрию. Стандартный двухпальцевый захват либо повредит их, либо не сможет надежно удержать. Мы столкнулись с подобными задачами снова и снова, наблюдая, как инженеры вынуждены тратить часы на доработку существующих захватов или заказывать дорогостоящие индивидуальные решения, производство которых занимает недели, а то и месяцы.

Именно в такие моменты мы начали задумываться: что, если бы мы могли быстро и относительно недорого создавать насадки, идеально адаптированные под каждую конкретную задачу? Что, если бы процесс проектирования и изготовления занимал не месяцы, а дни или даже часы? Ответ оказался на поверхности, или, точнее, в трехмерном пространстве: 3D-печать. Этой технологией мы интересовались уже давно, но ее истинный потенциал для кастомизации роботизированных систем раскрылся для нас именно при решении этих насущных проблем. Мы увидели в ней не просто способ быстрого прототипирования, а полноценный производственный инструмент, способный кардинально изменить подход к автоматизации.

Преимущества Аддитивного Производства: Почему 3D-Печать Стала Нашим Выбором

Мы не случайно выбрали 3D-печать в качестве основного инструмента для создания индивидуальных роботизированных насадок. Эта технология предлагает ряд уникальных преимуществ, которые просто невозможно достичь традиционными методами производства, такими как фрезеровка или литье. Мы убедились в этом на собственном опыте, реализуя десятки проектов, каждый из которых подтверждал наши первоначальные гипотезы.

- Невероятная гибкость дизайна: Пожалуй, это главное преимущество. 3D-печать позволяет нам создавать насадки любой сложности, с внутренними полостями, сложными криволинейными поверхностями и интегрированными элементами, которые были бы невозможны или чрезвычайно дороги при традиционном производстве. Мы можем точно повторять геометрию объекта, который нужно захватить, или интегрировать каналы для пневматики прямо в структуру насадки.

- Быстрое прототипирование и итерации: Время – деньги. С 3D-печатью мы можем получить первый прототип насадки за считанные часы или дни. Если требуется доработка, мы вносим изменения в цифровую модель и печатаем новую версию, не тратя время на переналадку оборудования или изготовление новой оснастки. Это значительно ускоряет процесс разработки и позволяет быстро адаптироваться к меняющимся требованиям.

- Снижение веса: Для роботизированных систем вес насадки имеет критическое значение, поскольку он напрямую влияет на грузоподъемность, скорость и энергопотребление робота. 3D-печать позволяет нам оптимизировать топологию деталей, создавая легкие, но при этом прочные конструкции с решетчатыми внутренними структурами. Мы неоднократно добивались значительного снижения веса по сравнению с аналогичными металлическими или монолитными пластиковыми деталями.

- Экономическая эффективность для малых партий и единичных изделий: Для производства одной или нескольких уникальных насадок традиционные методы крайне невыгодны из-за высоких затрат на оснастку и настройку оборудования. 3D-печать устраняет эту проблему, делая экономически оправданным даже производство единичных экземпляров. Это особенно ценно для НИОКР и специализированных производств.

- Использование различных материалов: Современные 3D-принтеры поддерживают широкий спектр материалов – от различных видов пластика (ABS, PLA, PETG, Nylon, PEEK) до композитов и даже металлов. Это дает нам возможность выбирать материал с оптимальными свойствами для каждой конкретной насадки: будь то прочность, гибкость, химическая стойкость или антистатические свойства.

Мы постоянно открываем для себя новые способы использования этих преимуществ, превращая их в реальные выгоды для наших проектов и проектов наших партнеров.

Выбор Правильного Материала: Ключ к Успеху

Один из важнейших аспектов, который мы всегда подчеркиваем, говоря о 3D-печати, – это выбор материала. Не существует универсального решения, и то, что идеально подходит для одного проекта, может совершенно не годиться для другого. Мы провели множество экспериментов, чтобы понять сильные и слабые стороны различных филаментов и порошков.

Вот таблица, которая, на наш взгляд, наглядно демонстрирует основные типы материалов, с которыми мы работаем чаще всего при создании роботизированных насадок, и их типичные применения:

| Материал | Основные Свойства | Типичные Применения для Насадок | Наши Комментарии |

|---|---|---|---|

| PLA (Полилактид) | Легкость печати, биоразлагаемость, жесткость. | Быстрое прототипирование, демонстрационные модели, легкие не нагруженные захваты. | Отлично для первых итераций, но не для высоконагруженных или высокотемпературных сред. |

| PETG (Полиэтилентерефталат-гликоль) | Прочность, ударостойкость, химическая стойкость, пищевая безопасность. | Универсальные захваты, детали, контактирующие с пищевыми продуктами, насадки для чистых помещений. | Наш "рабочий конь" для большинства функциональных прототипов и конечных изделий. |

| ABS (Акрилонитрилбутадиенстирол) | Высокая прочность, термостойкость, ударостойкость. | Детали, работающие в условиях повышенных температур или механических нагрузок. | Требует закрытой камеры для печати, но результат оправдывает усилия. Легко обрабатывается. |

| Nylon (Полиамид) | Высокая износостойкость, гибкость, прочность, химическая стойкость. | Гибкие захваты, шестерни, детали с высокой нагрузкой на истирание. | Идеален там, где нужна комбинация прочности и некоторой эластичности. Гигроскопичен. |

| TPU (Термопластичный полиуретан) | Высокая эластичность, ударостойкость, износостойкость. | Мягкие захваты для хрупких объектов, амортизирующие элементы, уплотнители. | Отлично для деликатного обращения, но скорость печати ниже. |

| Композиты (с углеродным волокном, стекловолокном) | Максимальная прочность, жесткость, низкий вес. | Высоконагруженные захваты, легкие несущие конструкции. | Позволяют создавать детали, конкурирующие с металлом по прочности, при значительно меньшем весе. |

Мы постоянно следим за новинками в мире 3D-печати материалов, поскольку каждый новый материал открывает для нас новые возможности и позволяет решать ранее недоступные задачи.

От Идеи до Железа: Наш Процесс Создания Индивидуальных Насадок

Создание индивидуальной роботизированной насадки – это не просто нажатие кнопки "печать". Это комплексный процесс, который включает в себя несколько ключевых этапов, каждый из которых требует внимания и экспертизы. Мы отточили наш подход за годы работы, и теперь он позволяет нам эффективно и предсказуемо переводить самые смелые идеи в функциональные компоненты.

- Анализ задачи и требований: Мы начинаем с глубокого погружения в специфику задачи. Какой объект нужно перемещать? Каков его вес, размер, форма, хрупкость? Каковы условия окружающей среды (температура, влажность, наличие агрессивных сред)? Какая точность позиционирования требуется? Все эти вопросы формируют техническое задание, которое является фундаментом для дальнейшей работы. Мы используем вопросы типа "Что, Где, Когда, Как, Почему" для полного сбора информации.

- Концептуальное проектирование: На этом этапе мы создаем первые эскизы и 3D-модели. Мы исследуем различные принципы захвата (механический, вакуумный, магнитный, адгезионный) и подбираем наиболее подходящий. Здесь же решаются вопросы интеграции насадки с роботизированной рукой – тип крепления, подключение пневматики или электричества. Мы часто используем параметрическое моделирование для быстрого изменения геометрии.

- Детальное 3D-моделирование: После утверждения концепции мы переходим к созданию детализированной 3D-модели в CAD-системе; Здесь учитываются все нюансы: толщина стенок, допуски, оптимизация топологии для снижения веса, обеспечение прочности в нагруженных участках. Мы активно используем методы топологической оптимизации, чтобы добиться максимальной эффективности материала.

- Выбор технологии и материала 3D-печати: Основываясь на требованиях к прочности, гибкости, температурной стойкости и бюджету, мы выбираем оптимальную технологию 3D-печати (FDM, SLA, SLS, MJF) и соответствующий материал. Этот выбор критически важен для получения желаемых эксплуатационных характеристик.

- Подготовка модели к печати (слайсинг): 3D-модель конвертируется в формат, понятный принтеру (G-code). На этом этапе мы настраиваем параметры печати: толщину слоя, заполнение, поддержки, скорость. Правильный слайсинг позволяет избежать дефектов и обеспечить качество готового изделия.

- 3D-печать: Собственно процесс изготовления насадки. Мы контролируем процесс, чтобы убедиться, что все идет по плану.

- Постобработка и сборка: После печати деталь может потребовать удаления поддержек, шлифовки, полировки, окраски или других видов постобработки. Затем мы собираем насадку, интегрируя в нее необходимые компоненты (сенсоры, пневматические цилиндры, кабели).

- Тестирование и валидация: Готовая насадка проходит серию тестов в реальных или максимально приближенных к реальным условиям. Мы проверяем ее прочность, точность захвата, повторяемость, скорость работы. Если обнаруживаются недостатки, мы возвращаемся на этап проектирования для доработки.

Этот итерационный процесс позволяет нам гарантировать, что каждая созданная нами насадка не только соответствует, но и превосходит ожидания.

"Будущее уже здесь, просто оно еще не равномерно распределено." – Уильям Гибсон

— Уильям Гибсон

Эта цитата Уильяма Гибсона, на наш взгляд, очень точно отражает текущее состояние дел в области 3D-печати и робототехники. Технологии, о которых мы говорим, уже существуют и активно применяются, но их потенциал еще не раскрыт повсеместно. Мы видим нашу миссию в том, чтобы помочь распределить это "будущее" шире, демонстрируя реальные возможности индивидуализированных решений.

Интеграция с Роботизированными Системами: Больше, Чем Просто Прикрутить

Создать идеальную насадку – это только половина дела. Крайне важно обеспечить ее бесшовную интеграцию с существующей роботизированной системой. Мы уделяем этому аспекту особое внимание, понимая, что даже самая совершенная насадка будет бесполезна, если ее невозможно корректно подключить и управлять ею.

Наши решения включают в себя:

Стандартизированные интерфейсы: Мы проектируем насадки с учетом общепринятых стандартов крепления роботов (ISO-фланцы, паллетные системы и т.д.), чтобы обеспечить легкую смену инструментов.

Электрические и пневматические соединения: Интеграция сенсоров, актуаторов и других электронных компонентов требует продуманной маршрутизации кабелей и пневматических трубок, часто прямо внутри напечатанной конструкции. Мы стремимся к минимизации внешних проводов и шлангов для повышения надежности и эстетики.

Программное обеспечение: Разработка или адаптация программного обеспечения для управления новой насадкой – неотъемлемая часть процесса. Мы работаем с различными платформами (ROS, проприетарные системы производителей роботов), чтобы обеспечить интуитивное управление и эффективное выполнение задач.

Мы всегда помним, что конечная цель – это не просто деталь, а функционирующая система, способная решать реальные производственные задачи.

Наши Примеры из Практики: Где 3D-Печать Меняет Ситуацию

Чтобы не быть голословными, мы хотим поделиться несколькими гипотетическими, но основанными на реальном опыте примерами того, как 3D-печать индивидуальных роботизированных насадок позволила нам или нашим партнерам решить сложные задачи. Эти примеры иллюстрируют широкий спектр применений и показывают, насколько универсальной может быть эта технология.

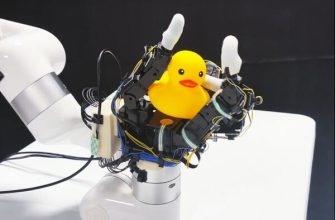

Случай 1: Деликатный Захват Хрупких Электронных Компонентов

Представьте производственную линию, где необходимо перемещать миниатюрные, крайне хрупкие электронные чипы без малейшего повреждения. Стандартные вакуумные присоски были слишком мощными и оставляли следы, а механические захваты – слишком грубыми.

Задача: Создать захват, способный безопасно перемещать чипы размером 5×5 мм с толщиной 0.5 мм, не оставляя следов и не повреждая их.

Наше решение: Мы разработали миниатюрный пневматический захват с мягкими губками, напечатанными из TPU. Губки были спроектированы таким образом, чтобы идеально соответствовать форме чипа, распределяя давление по максимально возможной площади. Внутренние каналы для подачи воздуха были интегрированы прямо в напечатанную структуру.

Результат: Захват успешно перемещал чипы с нулевым процентом брака. Время на разработку и изготовление составило всего 3 дня, что было в разы быстрее и дешевле, чем заказ специализированного захвата у традиционных производителей.

Случай 2: Инструмент для Сварки в Труднодоступных Местах

На другом производстве требовалось выполнить точечную сварку в очень ограниченном пространстве внутри крупногабаритной металлической конструкции. Стандартные сварочные горелки были слишком громоздкими, а ручная сварка – слишком медленной и неточной.

Задача: Создать компактный и точный держатель для сварочной горелки, который мог бы быть интегрирован с роботизированной рукой и достигать труднодоступных мест.

Наше решение: Мы спроектировали и напечатали из высокопрочного композитного материала с углеродным волокном (PA-CF) удлиненную, изогнутую насадку-держатель. Она была оптимизирована по весу и жесткости, чтобы минимизировать вибрации. Внутри насадки были проложены каналы для кабелей и защитного газа.

Результат: Робот получил возможность выполнять сварку с высокой точностью в местах, ранее недоступных для автоматизации. Время выполнения операции сократилось на 40%, а качество сварных швов значительно улучшилось.

Случай 3: Специализированная Насадка для Медицинских Исследований

В одной из лабораторий требовался специализированный инструмент для манипуляций с биологическими образцами в стерильных условиях. Инструмент должен был быть легким, химически стойким и обладать уникальной геометрией для захвата микропробирок.

Задача: Разработать стерилизуемую насадку для роботизированной руки, способную захватывать несколько типов микропробирок и устойчивую к дезинфицирующим растворам.

Наше решение: Мы использовали технологию SLS (селективное лазерное спекание) с медицинским нейлоновым порошком, который может выдерживать автоклавирование и агрессивные среды. Насадка имела сложную форму с несколькими "гнездами" для разных пробирок, а ее легкий вес позволял роботу работать с максимальной точностью.

Результат: Лаборатория получила высокоспециализированный инструмент, который обеспечил стерильность и точность манипуляций, значительно ускорив процесс исследований и снизив риск загрязнения образцов.

Эти истории, пусть и обобщенные, демонстрируют реальную мощь индивидуального подхода и 3D-печати. Мы гордимся тем, что можем предлагать такие решения, которые действительно меняют к лучшему процессы наших клиентов.

Вызовы и Перспективы: Куда Движется 3D-Печать в Робототехнике

Конечно, как и любая передовая технология, 3D-печать в контексте роботизированных насадок сталкивается с определенными вызовами. Но мы рассматриваем их не как препятствия, а как точки роста и возможности для дальнейшего развития.

Текущие Вызовы

Мы часто сталкиваемся со следующими трудностями:

Стандартизация и сертификация: В некоторых отраслях, особенно в медицине и аэрокосмической промышленности, требования к материалам и процессам производства крайне высоки. Добиться сертификации 3D-печатных деталей может быть непросто, хотя прогресс в этой области значителен.

Ограничения материалов: Хотя выбор материалов велик, не все они обладают всеми желаемыми свойствами одновременно (например, высокая прочность, гибкость, электропроводность, термостойкость). Разработка новых, мультифункциональных материалов – это постоянный процесс.

Масштабируемость производства: Для единичных изделий и малых партий 3D-печать идеальна, но при переходе к массовому производству традиционные методы могут оказаться более экономичными и быстрыми. Мы ищем гибридные подходы, сочетающие лучшее из обоих миров.

Требования к квалификации: Для эффективной работы с 3D-печатью требуются глубокие знания в области CAD-моделирования, материаловедения и особенностей самого процесса печати. Подготовка специалистов – это инвестиция, которая окупается.

Перспективы Развития

Несмотря на вызовы, мы видим колоссальный потенциал и невероятные перспективы для 3D-печати в робототехнике:

Интеграция сенсоров и электроники: Будущее за насадками, которые не просто захватывают, но и "чувствуют". Мы уже экспериментируем с 3D-печатью, которая позволяет интегрировать проводящие дорожки, сенсоры давления, температуры или даже зрения непосредственно в структуру насадки во время печати. Это открывает путь к созданию по-настоящему "умных" инструментов.

Биомиметический дизайн: Природа – величайший инженер. Мы видим огромный потенциал в имитации природных форм и структур (например, строение костей для оптимизации веса и прочности, или мягкие захваты, вдохновленные щупальцами осьминога) с помощью 3D-печати.

Материалы с изменяемыми свойствами: Разработка материалов, которые могут менять свою жесткость, цвет или даже форму под воздействием внешних факторов (температура, электричество), позволит создавать еще более адаптивные и универсальные насадки.

Развитие "умных" производственных экосистем: Полная интеграция CAD/CAM систем с 3D-принтерами и роботизированными манипуляторами, где дизайн, печать и тестирование происходят в рамках единого, автоматизированного цикла. Это сократит время от идеи до реализации до минимума.

Персонализированная робототехника: В долгосрочной перспективе 3D-печать позволит создавать не только индивидуальные насадки, но и целые роботизированные системы, адаптированные под нужды конкретного человека или узкоспециализированной задачи, делая роботов еще более доступными и применимыми в самых неожиданных областях.

Мы убеждены, что инвестиции в эти направления приведут к следующему витку революции в автоматизации, где роботы станут еще более ловкими, точными и адаптивными.

Наши Заключительные Мысли: Будущее в Наших Руках (и Лапах Роботов)

Дорогие друзья, мы с вами только что совершили увлекательное путешествие в мир, где 3D-печать встречается с робототехникой. Для нас это не просто технологии, это страсть, это возможность решать сложные проблемы и видеть, как наши идеи воплощаются в жизнь, принося реальную пользу. Мы убедились, что индивидуальные роботизированные насадки, созданные с помощью аддитивного производства, являются не просто нишевым решением, а мощным инструментом, способным кардинально улучшить эффективность, гибкость и экономическую целесообразность автоматизированных систем в самых разных отраслях.

Мы верим, что будущее принадлежит тем, кто готов экспериментировать, адаптироваться и внедрять инновации. 3D-печать дает нам беспрецедентные возможности для этого. Она позволяет нам выйти за рамки стандартных решений, мыслить нестандартно и создавать инструменты, которые ранее казались невозможными. И самое главное, она делает это быстро, эффективно и доступно. Мы будем продолжать делиться нашим опытом, исследовать новые горизонты и вдохновлять вас на собственные эксперименты в этом захватывающем мире технологий.

Подробнее

| 3D-печать захватов | роботизированные насадки | аддитивное производство в робототехнике | кастомизация роботов | материалы для 3D-печати роботов |

| быстрое прототипирование насадок | проектирование робототехнических инструментов | гибкие захваты для роботов | оптимизация веса роботов | интеграция 3D-печати и автоматизации |