- Роботы на Перепутье: Как Мы Делаем Гибкость Производства Реальностью, Преодолевая Вызовы Быстрой Переналадки

- Почему Быстрая Переналадка — Это Не Просто Желание, А Критическая Необходимость?

- Наши Главные Вызовы: Что Мешает Роботам Быть Гибкими?

- Сложность Механической Перенастройки

- Программные и Алгоритмические Трудности

- Калибровка и Интеграция Датчиков

- Человеческий Фактор и Дефицит Квалификации

- Наши Решения: Пути к Гибкой Робототехнике

- Модульный Дизайн и Стандартизация

- Продвинутые Методы Программирования и Офлайн-Симуляция

- Мудрость Времени: Взгляд на Адаптацию

- Новые Горизонты: Инновации, Которые Мы Активно Изучаем

- Коллаборативные Роботы (Коботы) и Интуитивные Интерфейсы

- Цифровые Двойники и Виртуальная Комиссия

- Искусственный Интеллект и Машинное Обучение для Адаптации

- Индустрия 4.0 и Интегрированные Экосистемы

- Наши Практические Советы для Успеха

Роботы на Перепутье: Как Мы Делаем Гибкость Производства Реальностью, Преодолевая Вызовы Быстрой Переналадки

В мире, где скорость изменений диктует правила игры, производственные предприятия сталкиваются с беспрецедентными вызовами. Мы, как блогеры, живущие и дышащие технологиями, видим, как роботизация становится не просто трендом, а необходимостью для выживания и процветания. Роботы обещают невероятную эффективность, точность и снижение затрат. Но есть одна ахиллесова пята, которая часто тормозит этот прогресс: проблемы быстрой переналадки роботизированных систем. И сегодня мы погрузимся в эту тему, разберем ее по косточкам и поделимся нашим опытом и видением того, как превратить эти вызовы в возможности.

Для нас, как и для многих наших читателей, роботы — это не просто машины; это партнеры в построении будущего. Однако, когда речь заходит о мелкосерийном производстве, кастомизации продуктов и быстро меняющемся спросе, обычные роботизированные линии могут стать источником не гибкости, а, наоборот, жесткости. Длительные простои для перенастройки, сложные процедуры программирования и калибровки, все это снижает потенциальную отдачу от инвестиций в робототехнику. Мы убеждены, что ключ к раскрытию полного потенциала роботов лежит именно в их способности к мгновенной адаптации. Именно об этом мы сегодня и хотим поговорить.

Почему Быстрая Переналадка — Это Не Просто Желание, А Критическая Необходимость?

Начнем с фундаментального вопроса: почему вообще мы так сильно обеспокоены скоростью переналадки? Ответ кроется в динамике современного рынка. Мы видим, как потребители требуют все большего разнообразия, персонализации и быстрой доставки. Жизненный цикл продуктов сокращается, а объемы партий становятся все меньше. В таких условиях традиционные производственные модели, заточенные под массовое производство одного типа продукта, просто перестают быть эффективными.

Представьте себе фабрику, производящую смартфоны. Еще вчера она выпускала одну модель, а сегодня уже должна переключиться на другую, с немного измененным дизайном или новой цветовой гаммой. Если для такой перестройки роботизированной линии требуется день или даже несколько часов, это означает огромные потери в производительности и упущенную выгоду. Каждый час простоя, это не только затраты на зарплату простаивающего персонала и амортизацию оборудования, но и упущенные заказы, потеря конкурентоспособности и, в конечном итоге, потеря доли рынка. Мы неоднократно убеждались в этом на примерах наших партнеров и знакомых из индустрии.

Кроме того, быстрая переналадка напрямую влияет на экономическую эффективность роботизированных систем. Высокая стоимость инвестиций в робототехнику требует быстрого возврата. Чем меньше времени робот тратит на ожидание или перенастройку, тем больше он работает, производя продукт и принося прибыль. Таким образом, способность к быстрой адаптации становится не просто приятным бонусом, а фундаментальным требованием для любого современного роботизированного производства, стремящегося к максимальной отдаче от своих активов.

Наши Главные Вызовы: Что Мешает Роботам Быть Гибкими?

Мы много общаемся с инженерами, интеграторами и производителями, и видим, что проблемы быстрой переналадки многогранны. Они затрагивают все аспекты роботизированной системы — от механики до программного обеспечения и даже человеческого фактора. Давайте разберем основные категории этих вызовов, с которыми мы сталкиваемся.

Сложность Механической Перенастройки

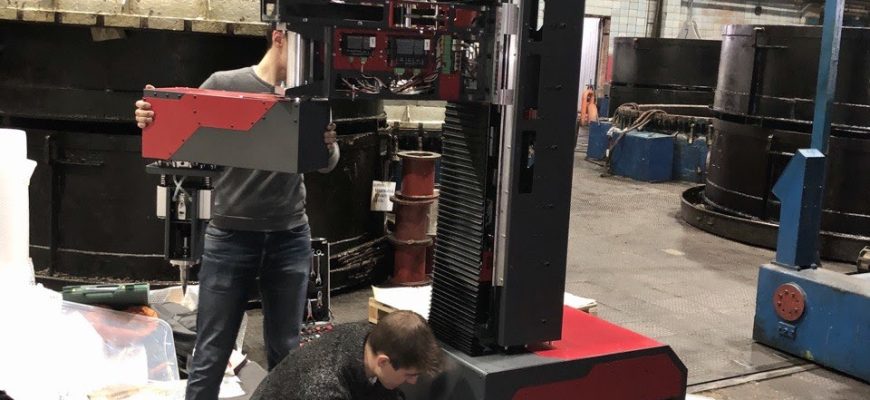

Одной из самых очевидных и трудоемких проблем является физическая, механическая переналадка. Робот, по сути, является универсальным манипулятором, но для выполнения конкретной задачи ему требуются специализированные инструменты и оснастка. И именно здесь начинаются сложности.

- Сменные захваты и концевые эффекторы: Для каждого нового продукта или операции часто требуется новый захват. Его замена может быть простой, если система предусматривает быструю смену, но часто это требует ручного откручивания, подключения пневматики или электрики, а затем тщательной проверки.

- Изменение оснастки и приспособлений: Детали, с которыми работает робот, должны быть надежно зафиксированы. Это означает использование различных приспособлений, столов, кондукторов. Их замена и точное позиционирование могут занимать значительное время, особенно если требуются микронные допуски.

- Физическая калибровка и выравнивание: После любой механической замены часто требуется повторная калибровка системы. Это может быть переобучение точек, проверка смещений, настройка датчиков. Этот процесс редко бывает полностью автоматизированным и часто требует участия квалифицированного специалиста.

Мы часто видим, как даже самые передовые роботы простаивают, пока операторы вручную меняют захваты или подгоняют оснастку. Это бутылочное горлышко, которое требует системного подхода к решению.

Программные и Алгоритмические Трудности

Если механика, это тело робота, то программное обеспечение, это его мозг. И, к сожалению, этот мозг не всегда так гибок, как хотелось бы. Программирование роботов для новых задач является одной из самых больших преград на пути к быстрой переналадке.

- Специфические языки программирования: Каждый производитель роботов имеет свой собственный язык программирования, свою среду разработки. Это создает барьеры для универсальности. Инженер, обученный работе с KUKA, не сможет сразу эффективно работать с FANUC или UR.

- Сложность обучения новых траекторий: Для каждой новой детали или операции роботу нужно "показать" или запрограммировать траекторию движения. Это может быть ручное обучение с помощью Teach Pendant, или более сложное программирование офлайн. В любом случае, это трудоемкий процесс, требующий высокой квалификации.

- Интеграция с другими системами: Робот редко работает в вакууме. Он взаимодействует с конвейерами, датчиками, камерами, ПЛК, MES-системами. Изменение продукта часто требует изменения логики взаимодействия со всеми этими компонентами, что усложняет и удлиняет процесс перепрограммирования.

- Отсутствие адаптивности: Многие программы жестко заданы. Если деталь чуть-чуть сместилась или ее геометрия изменилась, программа может перестать работать, требуя доработок.

Мы постоянно ищем решения, которые могли бы сделать программирование более интуитивным, универсальным и, самое главное, быстрым. Ведь именно программная часть является сердцем гибкости.

Калибровка и Интеграция Датчиков

Современные роботы все чаще оснащаются различными датчиками — системами машинного зрения, датчиками силы-момента, тактильными датчиками. Они призваны сделать робота более "умным" и адаптивным. Однако, именно эти датчики могут стать источником новых проблем при переналадке.

- Калибровка систем зрения: Камеры должны быть откалиброваны по отношению к роботу и рабочей зоне. Изменение рабочего расстояния, освещения или даже типа детали требует новой калибровки, что может быть довольно сложным и длительным процессом.

- Настройка пороговых значений: Датчики силы-момента, например, требуют настройки пороговых значений для выполнения точных операций, таких как сборка или полировка. Эти значения могут меняться в зависимости от материала или геометрии новой детали.

- Точность и повторяемость: После любой переналадки необходимо убедиться, что система сохраняет требуемую точность и повторяемость. Это требует тщательной проверки и, возможно, донастройки.

Мы часто видим, как интеграция датчиков, которая призвана упростить жизнь, на этапе переналадки становится дополнительной головной болью, требующей глубоких знаний и опыта.

Человеческий Фактор и Дефицит Квалификации

И, конечно же, нельзя забывать о человеке. Самые передовые технологии бесполезны без квалифицированных специалистов, способных с ними работать. Мы часто наблюдаем, что проблемы быстрой переналадки усугубляются следующими факторами:

- Недостаточное обучение: Операторы и инженеры могут не обладать достаточными знаниями и навыками для быстрой и эффективной перенастройки сложных роботизированных систем.

- Отсутствие стандартизации: Если нет четких процедур, чек-листов и стандартов для каждой операции переналадки, процесс становится хаотичным и зависит от индивидуального опыта каждого сотрудника.

- Сопротивление изменениям: Иногда, даже при наличии технологий, люди сопротивляются новым методам работы, предпочитая старые, привычные, но менее эффективные подходы.

Мы убеждены, что инвестиции в обучение персонала и разработку четких процедур так же важны, как и инвестиции в само оборудование.

Наши Решения: Пути к Гибкой Робототехнике

Несмотря на все сложности, мы не сидим сложа руки. Мы активно исследуем и внедряем подходы, которые помогают нам и нашим партнерам справляться с вызовами быстрой переналадки. Вот некоторые из наиболее эффективных решений, которые мы наблюдаем и рекомендуем.

Модульный Дизайн и Стандартизация

Один из самых мощных инструментов в нашем арсенале — это модульный подход к проектированию роботизированных систем. Мы стремимся к тому, чтобы каждый компонент — от захвата до стола, был взаимозаменяемым и легко интегрируемым.

- Стандартизированные интерфейсы: Использование универсальных механических, электрических и пневматических интерфейсов для концевых эффекторов и оснастки. Это позволяет быстро менять инструменты без сложной перекоммутации.

- Системы быстрой смены инструмента: Автоматические или полуавтоматические системы, позволяющие роботу самостоятельно менять захваты или оператору делать это в считанные секунды.

- Модульные рабочие станции: Проектирование рабочих ячеек таким образом, чтобы целые модули могли быть быстро заменены или переконфигурированы для новой задачи.

Представьте, что вы собираете конструктор LEGO. Чем больше стандартизированных и легко соединяемых деталей у вас есть, тем быстрее вы сможете собрать новую модель. То же самое относится и к роботизированным системам. Мы видим, как компании, которые инвестируют в модульность на этапе проектирования, получают огромные преимущества в гибкости.

Продвинутые Методы Программирования и Офлайн-Симуляция

Прогресс в области программного обеспечения открывает новые горизонты для ускорения переналадки.

- Офлайн-программирование (OLP): Это наш спасительный круг. Мы активно используем программное обеспечение для моделирования, которое позволяет программировать робота в виртуальной среде, пока физический робот продолжает работать. Это значительно сокращает время простоя.

- Параметрическое программирование: Вместо жестко заданных координат, мы стараемся создавать программы, которые могут адаптироваться к изменяющимся параметрам (размер детали, положение и т.д.) через внешние переменные или датчики.

- "Обучение по показу" (Lead-through programming): Для коллаборативных роботов (коботов) это особенно эффективно. Оператор просто берет руку робота и физически "показывает" ему нужные движения, а робот записывает их.

- Программирование на основе задач: Вместо программирования отдельных движений, мы фокусируемся на высокоуровневых задачах ("взять деталь", "установить", "закрутить"). Робот сам генерирует траектории.

Мы убеждены, что будущее за такими интуитивными и гибкими подходами, которые позволят даже неспециалистам быстро перепрограммировать роботов.

| Аспект | Традиционный подход | Современный гибкий подход | Преимущества гибкого подхода |

|---|---|---|---|

| Смена оснастки | Ручная замена, долгое выравнивание | Быстросменные модули, стандартизированные интерфейсы | Сокращение времени простоя на 50-80% |

| Программирование | Офлайн-программирование с "обучением по показу" | OLP, параметрическое, обучение по показу, AI-генерация | Программирование без остановки производства, ускорение на 70% |

| Калибровка | Ручная калибровка датчиков и систем | Автоматическая калибровка, самообучающиеся системы | Минимизация ошибок, повышение точности, сокращение времени |

| Требования к персоналу | Высококвалифицированные программисты, инженеры | Обученные операторы, инженеры с навыками работы в OLP | Расширение круга пользователей, снижение зависимости от узких специалистов |

Мудрость Времени: Взгляд на Адаптацию

В процессе нашего путешествия по миру технологий и производства, мы часто обращаемся к словам тех, кто видел будущее задолго до нас. Мудрость великих людей помогает нам осмыслить текущие вызовы и найти вдохновение для их преодоления. Проблемы быстрой переналадки — это, по сути, проблемы адаптации к меняющимся условиям. И вот что по этому поводу сказал один из величайших мыслителей:

«Не самый сильный выживает и не самый умный, а тот, кто лучше всех приспосабливается к изменениям.»

— Чарльз Дарвин

Эти слова, произнесенные в контексте биологической эволюции, удивительно точно отражают реалии современного производства. Мы не можем позволить себе быть жесткими и неизменными, когда мир вокруг нас меняется с калейдоскопической скоростью. Способность быстро адаптироваться, перенастраиваться и эволюционировать — вот что определяет успех в XXI веке, будь то биологический вид или роботизированная производственная линия.

Новые Горизонты: Инновации, Которые Мы Активно Изучаем

Будущее гибкого производства не за горами, и мы уже видим очертания технологий, которые радикально изменят наш подход к переналадке роботизированных систем.

Коллаборативные Роботы (Коботы) и Интуитивные Интерфейсы

Коботы уже произвели революцию, сделав роботов доступными для малого и среднего бизнеса. Их безопасность, легкость программирования и возможность работать рядом с человеком без защитных ограждений — это огромный шаг вперед. Мы видим, как коботы с их графическими, интуитивно понятными интерфейсами и функцией "обучения по показу" значительно упрощают переналадку, сокращая время, необходимое для запуска новой задачи, до минут, а не часов.

Мы активно тестируем новые модели коботов и их программное обеспечение. Наш опыт показывает, что даже операторы без глубоких знаний робототехники могут быстро освоить базовые операции перепрограммирования, что снимает серьезную нагрузку с инженеров и делает производственный процесс гораздо более гибким.

Цифровые Двойники и Виртуальная Комиссия

Концепция "цифрового двойника" — это виртуальная копия физической системы, меняет правила игры. Мы можем создать точную цифровую модель всей производственной ячейки, включая роботов, оснастку, конвейеры и даже операторов. Это позволяет:

- Тестировать переналадку виртуально: Прежде чем вносить изменения в реальную систему, мы можем смоделировать их в цифровом двойнике, проверить на коллизии, оптимизировать траектории и даже оценить время цикла.

- Виртуальная комиссия: Запускать и отлаживать новые программы для роботов в виртуальной среде, убеждаясь, что все работает идеально, еще до того, как они будут загружены в физического робота.

- Обучение операторов: Персонал может тренироваться на цифровом двойнике, осваивая процедуры переналадки без риска для дорогостоящего оборудования или нарушения производственного процесса.

Это не просто симуляция; это живая, динамичная модель, которая постоянно синхронизируется с реальным миром, обеспечивая беспрецедентный уровень контроля и предсказуемости. Мы видим в этом огромный потенциал для сокращения времени переналадки и минимизации ошибок.

Искусственный Интеллект и Машинное Обучение для Адаптации

Наш взгляд устремлен в будущее, где искусственный интеллект (ИИ) и машинное обучение (МО) возьмут на себя еще большую роль в обеспечении гибкости роботов. Мы уже видим первые шаги в этом направлении:

- Автоматическая генерация траекторий: ИИ может анализировать CAD-модели новой детали и автоматически генерировать оптимальные траектории движения робота, учитывая ограничения и цели задачи.

- Адаптивное управление: Роботы, оснащенные ИИ, могут самостоятельно корректировать свои движения в реальном времени, адаптируясь к небольшим изменениям в положении детали или инструмента без необходимости перепрограммирования.

- Прогнозирование и предотвращение ошибок: МО может анализировать данные о предыдущих переналадках и производственных циклах, чтобы предсказывать потенциальные проблемы и рекомендовать оптимальные решения или даже автоматически их применять.

- Самообучающиеся системы калибровки: ИИ может значительно упростить и автоматизировать процесс калибровки датчиков и инструментов, сокращая время, необходимое для настройки.

Мы на пороге эры, когда роботы станут не просто программируемыми, а по-настоящему обучаемыми и автономными, способными к самоадаптации в гораздо большей степени, чем сегодня.