- Танго с Технологией: Как Мы Укрощаем Роботов для Быстрых Перемен в Производстве

- Что такое Быстрая Переналадка и Почему Она Жизненно Важна?

- Основные Проблемы, с Которыми Мы Сталкиваемся

- Аппаратные Ограничения и Физические Препятствия

- Сложность Программного Обеспечения и Программирования

- Интеграция с Существующей Инфраструктурой

- Человеческий Фактор: Обучение и Экспертиза

- Стоимостной Фактор: Время и Инвестиции

- Наш Путь к Решениям: Как Мы Преодолеваем Трудности

- Модульность и Стандартизация – Наше Всё

- Передовые Инструменты Программирования и Искусственный Интеллект

- Цифровые Двойники и Симуляция – Наша Песочница

- Улучшение Сотрудничества Человека и Робота

- Оптимизация на Основе Данных

- Будущее, Которое Мы Строим: Гипер-Гибкое Производство

Танго с Технологией: Как Мы Укрощаем Роботов для Быстрых Перемен в Производстве

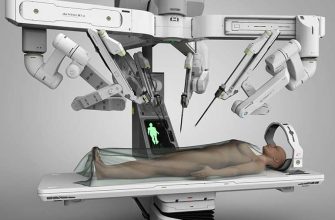

В мире, который меняется с головокружительной скоростью, где потребительские предпочтения трансформируются буквально на глазах, а рынки требуют всё большей кастомизации, наши производства сталкиваются с небывалыми вызовами. Ещё вчера мы гордились масштабом и стабильностью массового производства, а сегодня нас просят быть гибкими, адаптивными и способными выпускать "партию из одной штуки" с той же эффективностью, что и миллионный тираж. Именно здесь, на стыке этих двух миров, вступают в игру роботизированные системы. Они – наши верные помощники, способные выполнять рутинные, сложные и опасные задачи с невероятной точностью и скоростью. Но что происходит, когда задача меняется? Когда нужно перейти от сборки одного типа продукта к совершенно другому? Вот тут-то и начинается самое интересное – история о проблемах и триумфах быстрой переналадки, которой мы хотим поделиться с вами.

Мы, как команда, глубоко погруженная в мир автоматизации и роботизации, видим, как многие предприятия инвестируют огромные средства в передовые роботизированные комплексы, ожидая от них чудес гибкости. И эти чудеса возможны! Но путь к ним тернист, и он пролегает через решение множества неочевидных проблем, связанных именно с быстрой переналадкой. Давайте вместе разберемся, что это за проблемы, почему они так важны и какие пути их решения мы находим на своем пути.

Что такое Быстрая Переналадка и Почему Она Жизненно Важна?

Для начала, давайте определимся с терминологией. Что же мы подразумеваем под "быстрой переналадкой"? В контексте роботизированных систем, это не просто смена инструмента или программы. Это комплекс мероприятий, направленных на минимизацию времени простоя оборудования, необходимого для перехода от производства одного продукта или выполнения одной задачи к другой. Сюда входит всё: от физической замены захватов и оснастки до обновления программного обеспечения, калибровки сенсоров и обучения операторов.

Почему же это так важно в современном мире? Ответ кроется в динамике рынка. Помните времена, когда автомобильные заводы выпускали одну и ту же модель десятилетиями? Сейчас цикл жизни продукта сократился до нескольких лет, а иногда и месяцев. Потребители хотят уникальности, персонализации, и компании, которые могут предложить это без существенного увеличения стоимости, выигрывают конкурентную борьбу. Это требует от нас возможности быстро адаптировать производственные линии под новые требования, постоянно меняя ассортимент, дизайн и функциональность продукции. Если переналадка занимает часы или дни, мы теряем деньги, время и, что самое главное, теряем клиентов, которые уйдут к более гибким конкурентам.

Наш опыт показывает, что время переналадки напрямую влияет на экономическую эффективность роботизированной системы. Чем быстрее мы можем переключиться, тем больше различных продуктов можем производить на одной и той же линии, тем меньше требуется капитальных вложений в новое оборудование для каждого нового артикула. Это путь к гибкому производству, где роботы становятся не просто исполнителями, а интеллектуальными помощниками, готовыми мгновенно адаптироваться к новым вызовам. И именно в этом кроется наш главный интерес и наша главная боль.

Основные Проблемы, с Которыми Мы Сталкиваемся

Когда мы только начинали внедрять роботизированные решения, нам казалось, что достаточно купить робота, запрограммировать его один раз – и он будет работать вечно. Реальность оказалась куда сложнее. На каждом шагу переналадки нас подстерегают трудности, которые требуют глубокого анализа и инновационных подходов. Мы разделили их на несколько ключевых категорий, чтобы лучше понять масштаб задачи.

Аппаратные Ограничения и Физические Препятствия

Первое, с чем мы сталкиваемся, – это чистая механика. Робот, по своей сути, – это рука с определенным набором инструментов. Но что, если для новой задачи нужен совершенно другой инструмент? Или нужно работать с деталями разной формы и размера?

- Сменные Захваты и Оснастка: Самая очевидная проблема – это смена концевых эффекторов (грипперов, сварочных горелок, покрасочных пистолетов). Ручная смена занимает время, требует настройки и проверки. А если для новой детали нужна другая фиксирующая оснастка на рабочем столе? Это целая операция! Мы постоянно ищем способы стандартизации и автоматизации этого процесса, внедряя быстросменные механизмы, которые позволяют роботу самостоятельно менять свои "руки".

- Механические Регулировки и Калибровка: Даже после смены инструмента может потребоваться точная механическая регулировка или калибровка. Например, если меняется тип свариваемого шва, нужно настроить параметры горелки; если меняется размер заготовки, необходимо перенастроить датчики положения. Эти операции, выполненные вручную, не только занимают время, но и подвержены человеческим ошибкам.

- Пространственные Ограничения: Иногда новая задача требует изменения рабочего пространства или положения робота. Перемещение тяжелого промышленного робота – это не минутное дело. Мы проектируем наши ячейки таким образом, чтобы они были максимально универсальными, но полностью избежать этих проблем бывает крайне сложно.

Сложность Программного Обеспечения и Программирования

После того как "железо" готово, начинается самая сложная часть – "мозги" системы. Робот без программы – это просто куча металла. А создание новой программы или адаптация существующей – это настоящая головная боль.

- Генерация Кода для Новых Задач: Каждая новая деталь, каждый новый процесс требует новой программы движения робота. Традиционное "teach-in" программирование, когда оператор вручную ведет робота по траектории, крайне трудоемко и неприменимо для частых переналадок. Мы ищем пути к автоматической генерации траекторий на основе 3D-моделей деталей.

- Симуляция и Валидация: Прежде чем запустить робота с новой программой в реальное производство, мы должны быть уверены, что он не столкнется с препятствиями, не повредит деталь или сам себя. Это требует тщательной симуляции в виртуальной среде, что также занимает время и требует специализированного ПО и навыков.

- Проблемы Совместимости и Интерфейсов: Наше производство – это не один робот, а целая экосистема: конвейеры, датчики, другие станки, системы контроля качества. Новая задача часто требует изменения логики взаимодействия между всеми этими компонентами. Различные производители оборудования используют разные протоколы связи, и "подружить" их всех – это задача для настоящего интегратора.

- Отсутствие Единых Стандартов: К сожалению, до сих пор нет универсального языка для программирования всех роботов. Каждый бренд имеет свой собственный синтаксис, свои библиотеки. Это означает, что если мы хотим поменять робота или добавить нового, программистам приходится переучиваться или адаптировать код.

Мы постоянно ищем универсальные решения, но пока это остаётся одной из самых трудоёмких частей процесса переналадки.

Интеграция с Существующей Инфраструктурой

Робот – это не изолированный остров. Он часть большого производственного континента. И любая переналадка влияет на всю экосистему.

Представьте себе, что мы меняем процесс сборки. Это не просто робот, который берет другую деталь. Это означает, что:

- Подача Материалов: Системы подачи должны быть адаптированы под новые компоненты. Это могут быть новые вибробункеры, питатели, конвейеры.

- Системы Контроля Качества: Камеры зрения, датчики измерения должны быть перенастроены для проверки новых параметров или дефектов.

- Системы Безопасности: При изменении траектории движения робота или рабочего пространства, необходимо убедиться, что все зоны безопасности по-прежнему функционируют корректно и нет риска для персонала. Это может потребовать перенастройки световых завес, датчиков присутствия и других элементов защитной системы.

- Информационные Системы: Данные о новом продукте должны быть интегрированы в MES (Manufacturing Execution System), ERP (Enterprise Resource Planning) и другие корпоративные системы. Отслеживание, планирование, отчетность – все это должно быть синхронизировано.

Все эти задачи требуют согласованных действий разных отделов и зачастую являются "узкими местами" в процессе быстрой переналадки.

Человеческий Фактор: Обучение и Экспертиза

Несмотря на всю автоматизацию, человек остается центральным звеном в управлении и обслуживании роботизированных систем. И здесь возникают свои проблемы.

Мы заметили, что:

- Пробелы в Навыках (Skill Gap): Современные роботизированные системы требуют высококвалифицированных специалистов – программистов, инженеров-робототехников, операторов, способных не только запустить программу, но и быстро диагностировать и устранить неисправности, а также выполнить переналадку. Таких специалистов на рынке труда не так много, и их обучение требует значительных инвестиций.

- Сопротивление Изменениям: Люди привыкают к определенным процессам. Новые технологии, частые переналадки могут вызывать у персонала стресс, опасения за свои рабочие места. Наша задача – не только обучать, но и вовлекать сотрудников, объяснять им преимущества и демонстрировать новые возможности, которые открывает перед ними гибкая автоматизация.

- Зависимость от Ключевых Специалистов: Часто знания о конкретной роботизированной ячейке или процессе переналадки сосредоточены у одного-двух ключевых сотрудников. Если они отсутствуют, процесс может полностью остановиться. Мы стремимся к демократизации знаний, создавая четкие инструкции, чек-листы и системы обучения, доступные широкому кругу сотрудников.

Стоимостной Фактор: Время и Инвестиции

| Аспект | Влияние на Стоимость |

|---|---|

| Время Простоя (Downtime) | Каждая минута, пока робот не производит продукцию, – это упущенная прибыль. Длительная переналадка напрямую сокращает производительность. |

| Инвестиции в Новые Инструменты и ПО | Для каждой новой задачи могут потребоваться новые захваты, датчики, лицензии на ПО. Это дополнительные капитальные затраты. |

| Затраты на Обучение Персонала | Подготовка специалистов, способных быстро и эффективно перенастраивать системы, требует времени и ресурсов. |

| Потенциальные Ошибки и Переделки | Ошибки при переналадке могут привести к браку, повреждению оборудования и дополнительным затратам на исправление; |

Мы стремимся к тому, чтобы инвестиции в роботизацию окупались как можно быстрее, а это возможно только при минимизации всех вышеперечисленных затрат, связанных с переналадкой. Именно поэтому проблема быстрой переналадки стала для нас одним из ключевых приоритетов.

Наш Путь к Решениям: Как Мы Преодолеваем Трудности

Столкнувшись с этими вызовами, мы не опустили руки. Наоборот, каждая проблема стала стимулом для поиска инновационных решений. Мы экспериментируем, внедряем новые технологии и постоянно учимся. Вот некоторые из направлений, в которых мы активно работаем.

Модульность и Стандартизация – Наше Всё

Если каждый компонент уникален, то и его замена – уникальная проблема. Наша философия – это максимальная модульность. Мы стараемся использовать:

- Универсальные Захваты: Разрабатываем или используем захваты, которые могут работать с широким диапазоном форм и размеров деталей, минимизируя необходимость их физической замены. Это могут быть адаптивные захваты, вакуумные присоски, магниты.

- Быстросменные Механизмы: Там, где замена захвата неизбежна, мы внедряем автоматические системы быстрой смены инструмента. Робот сам подъезжает к станции, отсоединяет один захват и присоединяет другой, как человек меняет отвертки. Это сокращает время замены с минут до секунд.

- Стандартизированные Оснастки: Для фиксации деталей на рабочем столе мы используем унифицированные платформы и стандартизированные крепления. Это позволяет быстро менять оснастку или даже использовать одну и ту же оснастку для разных деталей с минимальными перенастройками.

- Модульные Роботизированные Ячейки: Мы проектируем ячейки таким образом, чтобы их можно было легко конфигурировать, добавляя или убирая модули в зависимости от текущей задачи. Это похоже на конструктор LEGO для производства.

Передовые Инструменты Программирования и Искусственный Интеллект

Программирование – это сердце роботизированной системы. И здесь мы видим огромный потенциал для ускорения переналадки.

«Единственный способ выполнять великолепную работу — это любить то, что ты делаешь.»

— Стив Джобс

Мы верим, что наша любовь к автоматизации и стремление к совершенству помогают нам преодолевать самые сложные задачи, превращая их в возможности для роста и инноваций.

Мы активно внедряем:

- Офлайн-Программирование: Вместо того чтобы программировать робота "на лету", мы создаем программы в виртуальной среде, используя 3D-модели деталей и роботов. Это позволяет программистам работать, пока робот продолжает производить продукцию, и значительно сокращает время простоя.

- Программирование Без Кода / С Низким Кодом (No-Code/Low-Code): Разрабатываем или используем интерфейсы, которые позволяют инженерам и даже опытным операторам создавать и адаптировать программы без глубоких знаний языков программирования. Это часто реализуется через интуитивно понятные графические интерфейсы.

- Машинное Обучение для Генерации Задач: Это будущее, которое уже наступает. Мы экспериментируем с системами, способными "учиться" на примере выполненных задач и генерировать новые траектории или параметры для схожих, но не идентичных продуктов. Робот может сам "понять", как взять новую деталь, если она похожа на те, с которыми он уже работал.

- Компьютерное Зрение и Сенсорные Системы: Современные камеры и датчики позволяют роботу "видеть" и "чувствовать" окружающую среду. Это позволяет ему адаптироваться к небольшим изменениям в положении деталей, компенсировать неточности, а также автоматически распознавать новые детали и загружать соответствующую программу.

Цифровые Двойники и Симуляция – Наша Песочница

Виртуальная реальность – это не только игры. Для нас это мощнейший инструмент для ускорения переналадки. Мы используем концепцию цифровых двойников:

Создавая точную виртуальную копию нашей роботизированной ячейки, мы можем:

- Оптимизация Процессов: Мы можем моделировать различные сценарии переналадки, сравнивать их эффективность и выбирать оптимальный подход без остановки реального производства.

- Тренировка Персонала: Операторы и инженеры могут оттачивать навыки переналадки и программирования в безопасной виртуальной среде, не рискуя повредить дорогостоящее оборудование.

Улучшение Сотрудничества Человека и Робота

Мы убеждены, что будущее не в полной замене человека, а в эффективном сотрудничестве. Роботы должны быть помощниками, а не конкурентами.

Наши подходы включают:

- Коллаборативные Роботы (Коботы): Эти роботы спроектированы для безопасной работы рядом с человеком, без защитных ограждений; Они легче программируются, их можно обучать "из рук в руки", что значительно упрощает переналадку для несложных задач.

- Дополненная Реальность (AR) для Руководства: Мы тестируем AR-системы, которые проецируют инструкции по переналадке (например, куда установить новый захват, как подключить кабель) прямо на физическое оборудование. Это делает процесс интуитивно понятным даже для менее опытных сотрудников.

- Непрерывное Обучение и Повышение Квалификации: Мы инвестируем в программы обучения для наших сотрудников, чтобы они могли не просто управлять роботами, но и активно участвовать в их переналадке и оптимизации. Это включает курсы по программированию, обслуживанию и работе с новыми технологиями.

Оптимизация на Основе Данных

Данные – это новое золото. И в сфере переналадки они играют ключевую роль.

Мы используем:

- Мониторинг в Реальном Времени: Собираем данные о времени цикла, времени простоя, причинах остановок, времени переналадки для каждой ячейки. Это позволяет нам точно определить "узкие места" и измерить эффективность внедряемых решений.

- Предиктивное Обслуживание: Анализируя данные о работе оборудования, мы можем предсказывать потенциальные отказы или необходимость обслуживания до того, как они произойдут. Это касается и компонентов, требующих замены при переналадке – мы можем заранее подготовить их, сократив время поиска и установки.

- Искусственный Интеллект для Анализа: ИИ может анализировать огромные объемы данных о переналадках, выявлять скрытые паттерны и предлагать оптимальные последовательности действий для сокращения времени.

Будущее, Которое Мы Строим: Гипер-Гибкое Производство

Наш взгляд простирается далеко вперед. Мы видим будущее, где роботизированные системы не просто быстро переналаживаются, а становятся самоадаптирующимися. Это мир, где концепция "партии из одной штуки" становится стандартом, а не исключением.

Что мы ожидаем от этого будущего?

- Адаптивные Роботы: Роботы, которые могут самостоятельно распознавать новые объекты, понимать их свойства и генерировать оптимальные траектории и параметры без вмешательства человека, основываясь на общих принципах и ранее полученном опыте.

- Самооптимизирующиеся Системы: Производственные линии, способные самостоятельно анализировать свою производительность, выявлять "узкие места" и корректировать свои процессы, в т.ч. и алгоритмы переналадки, для достижения максимальной эффективности.

- Полная Интеграция с Цифровым Двойником: Любое изменение в дизайне продукта в CAD-системе мгновенно обновляет цифрового двойника, который автоматически генерирует новые программы для роботов и проверяет их на коллизии, а затем передает их на реальное производство.

- "Фабрики по Требованию": Производственные мощности, которые могут мгновенно переключаться между совершенно разными продуктами, от электроники до мебели, отвечая на сиюминутный спрос рынка.

Это амбициозные цели, но мы уже видим первые шаги в этом направлении. Каждый день, решая проблемы быстрой переналадки, мы приближаемся к этому будущему, делая наши производства более эффективными, устойчивыми и готовыми к любым вызовам.

На этом статья заканчивается.

Подробнее

| гибкое производство | автоматизация | индустрия 4.0 | время простоя | эффективность производства |

| кастомизация | роботизированные ячейки | обучение роботов | сенсорные системы | искусственный интеллект в производстве |