- Захват Будущего: Как Мы Освоили Контроль Силы Сжатия с Помощью Тактильных Датчиков

- Что такое тактильные датчики и зачем они нужны в мире, который мы строим?

- Анатомия "электронного прикосновения": основные типы датчиков

- Почему контроль силы сжатия – это не просто "удобно", а "жизненно важно"?

- Наш путь к совершенству: первые шаги с тактильными датчиками и первые "шишки"

- Виды тактильных датчиков: выбор инструмента для нашей задачи

- От идеи к реализации: внедрение датчиков в систему сжатия

- Калибровка – ключ к точности

- Магия обратной связи: как система "учится" чувствовать

- Преимущества, которые мы ощутили на собственном опыте: от "было" до "стало"

- Не без трудностей: вызовы и подводные камни, с которыми мы столкнулись

- Взгляд в завтра: куда движется технология тактильных датчиков

Захват Будущего: Как Мы Освоили Контроль Силы Сжатия с Помощью Тактильных Датчиков

Представьте себе мир, где робот может взять хрупкое яйцо, не раздавив его, или, наоборот, надежно зафиксировать тяжелую деталь, не уронив. Мир, где протез руки ощущает предметы с такой точностью, что позволяет пользователю чувствовать разницу между мягким персиком и твердым яблоком. Звучит как научная фантастика? Мы с вами стоим на пороге этой реальности, и ключом к ней являются тактильные датчики. Наш путь в освоении контроля силы сжатия был полон вызовов, открытий и невероятных достижений, о которых мы хотим вам рассказать.

В нашем блоге мы всегда стремимся делиться не просто теорией, а реальным, "потрогать можно" опытом. Использование тактильных датчиков для контроля силы сжатия – это именно та область, где практические наработки имеют колоссальное значение. Мы погрузились в эту тему с головой, экспериментируя, ошибаясь и, конечно же, добиваясь успеха. Результаты превзошли все наши ожидания, открыв новые горизонты для автоматизации, медицины и даже повседневной жизни.

Что такое тактильные датчики и зачем они нужны в мире, который мы строим?

Начнем с основ. Что же такое тактильный датчик? Проще говоря, это электронное "кожа", которая позволяет машинам "чувствовать" физическое взаимодействие с объектами. Подобно тому, как наши пальцы ощущают текстуру, температуру и давление, тактильные датчики предоставляют аналогичную информацию роботизированным системам, протезам и другим механизмам. Они переводят физические воздействия в электрические сигналы, которые затем обрабатываются и интерпретируются.

Мы часто воспринимаем наше собственное осязание как нечто само собой разумеющееся. Но когда мы пытаемся научить машину брать чашку кофе или закручивать винт, мы сталкиваемся с фундаментальной проблемой: как машине понять, насколько сильно она давит? Без этой информации, она либо раздавит чашку, либо уронит винт. Именно здесь на сцену выходят тактильные датчики, предоставляя критически важные данные о силе, давлении, скольжении и даже форме объекта. Они являются недостающим звеном, которое позволяет машинам взаимодействовать с миром не только эффективно, но и деликатно.

Анатомия "электронного прикосновения": основные типы датчиков

Существует множество типов тактильных датчиков, каждый из которых имеет свои особенности и области применения. Мы перепробовали многие из них в наших экспериментах, чтобы понять, какой лучше всего подходит для контроля силы сжатия. Это было увлекательное, но порой и весьма затратное по времени исследование.

- Резистивные датчики: Эти датчики изменяют свое электрическое сопротивление под действием давления. Они относительно просты и недороги, что делает их хорошей отправной точкой для многих проектов. Мы использовали их в наших ранних прототипах, и они показали себя достаточно надежными для базовых задач.

- Емкостные датчики: Принцип их работы основан на изменении емкости конденсатора при деформации диэлектрика между его пластинами. Они отличаются высокой чувствительностью и могут обнаруживать даже очень слабые прикосновения, а также позволяют определять близость объекта без прямого контакта.

- Пьезорезистивные датчики: Эти датчики используют материалы, сопротивление которых изменяется под механическим напряжением. Они обеспечивают хорошую линейность и стабильность показаний, что критически важно для точного контроля силы. Мы нашли их особенно эффективными для задач, требующих высокой точности.

- Пьезоэлектрические датчики: Генерируют электрический заряд при механическом воздействии. Они отлично подходят для измерения динамических изменений силы и вибраций, но могут быть менее удобны для статического измерения давления.

- Оптические датчики: Используют свет для обнаружения деформаций. Они могут быть очень точными и невосприимчивыми к электромагнитным помехам, но их конструкция может быть сложнее.

Каждый из этих типов имеет свои преимущества и недостатки, и выбор зависит от конкретных требований к чувствительности, диапазону силы, прочности и стоимости. Наш опыт показал, что не существует универсального решения, и порой приходится комбинировать несколько подходов.

Почему контроль силы сжатия – это не просто "удобно", а "жизненно важно"?

Мы часто говорим о том, что технологии должны решать реальные проблемы. И в контексте контроля силы сжатия, эти проблемы не просто существуют – они критически важны для целого ряда отраслей. Представьте, сколько вещей мы ежедневно берем в руки, манипулируем ими, не задумываясь о том, с какой силой мы это делаем. Для машин это гораздо сложнее. Недостаточный или избыточный контроль силы сжатия может привести к катастрофическим последствиям.

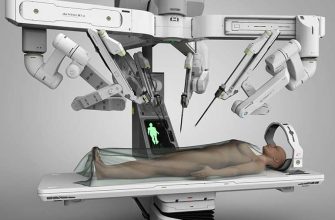

В робототехнике, например, точный контроль силы сжатия является краеугольным камнем для выполнения деликатных задач. Роботы, собирающие электронику, работающие с хрупкими стеклянными деталями или упаковывающие продукты, не могут позволить себе "пережать" или "недожать". Мы видели проекты, где отсутствие тактильной обратной связи приводило к огромному проценту брака и значительным финансовым потерям. Внедрение датчиков позволяет роботам выполнять эти задачи с человеческой ловкостью, а порой и превосходя ее.

В медицине и протезировании значимость контроля силы сжатия возрастает до уровня качества жизни. Протезы, оснащенные тактильными датчиками, позволяют пользователям не только брать предметы, но и ощущать их, регулируя захват интуитивно. Это восстанавливает естественное взаимодействие с окружающим миром, снижает риск повреждения предметов и, что самое важное, дарит пациентам чувство контроля и независимости. Мы были свидетелями того, как люди, использующие такие протезы, начинали выполнять задачи, которые раньше казались невозможными.

Даже в промышленной автоматизации, где кажется, что "чем сильнее, тем лучше", избыточная сила может быть контрпродуктивной. Она может привести к деформации деталей, преждевременному износу оборудования и ненужному расходу энергии. Точный контроль силы сжатия обеспечивает оптимальное взаимодействие с материалами, повышает качество продукции и продлевает срок службы механизмов. Это не просто улучшение, это фундаментальное изменение подхода к производству.

Наш путь к совершенству: первые шаги с тактильными датчиками и первые "шишки"

Как и любой серьезный проект, наше погружение в мир тактильных датчиков началось с конкретной проблемы. У нас был проект по созданию роботизированной руки для манипулирования весьма хрупкими лабораторными пробирками. В начале пути мы использовали простейший метод "открытого цикла": рука просто сжималась до определенного положения. Результат? Разбитые пробирки, рассыпанные реагенты и, конечно же, изрядное количество разочарования.

Мы быстро поняли, что "слепой" захват не работает. Рука не "знала", когда пробирка оказалась у нее в захвате, и продолжала сжиматься, пока не достигала механического упора или, что чаще, не разрушала объект. Это было болезненное, но необходимое осознание: нам нужна обратная связь, чувство прикосновения. Именно в тот момент мы решили, что тактильные датчики – это не просто "дополнительная функция", а абсолютная необходимость.

Первые эксперименты были, откровенно говоря, неуклюжими. Мы пробовали самые дешевые резистивные датчики, которые были доступны на рынке. Их показания были нестабильными, зависели от температуры и влажности, и требовали постоянной калибровки. Мы столкнулись с проблемой шума в сигналах, сложностью правильного размещения датчиков на криволинейных поверхностях захвата и, конечно, с тем, как интерпретировать полученные данные, чтобы превратить их в осмысленные команды для моторов. Это был настоящий детектив, где каждый новый эксперимент приносил как открытия, так и новые загадки.

Виды тактильных датчиков: выбор инструмента для нашей задачи

После первых неудач с простейшими решениями, мы поняли, что к выбору датчиков нужно подойти более основательно. Мы провели тщательное исследование доступных технологий, анализируя их преимущества и недостатки применительно к нашей специфической задаче – контролю силы сжатия для хрупких объектов. Это был момент, когда мы начали по-настоящему разбираться в тонкостях "электронного прикосновения".

Мы составили сравнительную таблицу, чтобы систематизировать наши знания и принять взвешенное решение. Это помогло нам не только выбрать подходящий тип датчика, но и лучше понять, какие компромиссы придется принять.

| Тип датчика | Преимущества | Недостатки | Применимость для контроля силы сжатия |

|---|---|---|---|

| Резистивные | Простота, низкая стоимость, легкость интеграции. | Нелинейность, гистерезис, чувствительность к температуре, ограниченная долговечность. | Базовый контроль, прототипирование, где высокая точность не критична. |

| Емкостные | Высокая чувствительность, быстрое время отклика, возможность бесконтактного обнаружения. | Чувствительность к влажности, необходимость экранирования от электромагнитных помех. | Для очень деликатных предметов, где требуеться высокая чувствительность и определение начального контакта. |

| Пьезорезистивные | Хорошая линейность, стабильность, широкий диапазон измерений, относительно высокая точность. | Могут быть дороже резистивных, требуют тщательной калибровки. | Оптимальный баланс между стоимостью, точностью и надежностью для большинства задач контроля сжатия. |

| Пьезоэлектрические | Очень быстрый отклик, генерация собственного сигнала (не требуют внешнего питания для измерения), хороши для динамических измерений. | Неудобны для статических измерений силы (сигнал быстро затухает), чувствительность к ударам. | Для обнаружения ударов, вибраций или очень быстрых изменений силы сжатия. |

| Оптические | Высокая точность, невосприимчивость к ЭМП, возможность создания гибких и прозрачных сенсоров. | Сложность конструкции, относительно высокая стоимость, чувствительность к загрязнениям. | Для высокоточных и специализированных применений, где другие методы не подходят. |

От идеи к реализации: внедрение датчиков в систему сжатия

Выбор датчика – это только полдела. Настоящая работа начинается, когда приходит время интегрировать его в реальную систему. Для нас это означало не только физическое размещение датчиков, но и разработку всей электронной обвязки, программного обеспечения для сбора и обработки данных, а также алгоритмов управления, которые могли бы использовать эту информацию для регулировки силы захвата.

Первым делом мы тщательно продумали размещение датчиков. В нашем случае, для роботизированной руки, которая должна была брать пробирки, было критически важно расположить их на "пальцах" захвата таким образом, чтобы они равномерно покрывали область контакта и могли регистрировать давление вне зависимости от того, как именно пробирка попадает в захват. Мы использовали гибкие подложки для датчиков, чтобы они могли адаптироваться к форме объекта, а также защитные покрытия, чтобы обезопасить их от механических повреждений и химических реагентов.

Затем встал вопрос сбора сигнала. Пьезорезистивные датчики выдают аналоговый сигнал (изменение сопротивления), который необходимо преобразовать в цифровой для обработки микроконтроллером. Мы использовали высокоточные аналого-цифровые преобразователи (АЦП) с разрешением 12 бит, что обеспечило достаточную детализацию для наших измерений. Микроконтроллер (мы выбрали один из семейства STM32 за его производительность и богатый набор периферии) постоянно опрашивал эти АЦП, собирая данные с датчиков.

Калибровка – ключ к точности

Одним из самых трудоемких, но и самых важных этапов была калибровка. Без правильной калибровки показания датчиков будут бессмысленны. Калибровка позволяет нам сопоставить сырые электрические сигналы с реальными значениями силы в Ньютонах или граммах. Это процесс, который мы доводили до совершенства методом проб и ошибок.

- Подготовка тестового стенда: Мы создали небольшой стенд с высокоточным эталонным динамометром. Это позволило нам прикладывать к датчикам известную, точно измеряемую силу.

- Сбор данных: Мы прикладывали к датчику различные, заранее известные силы (например, 10 г, 20 г, 50 г, 100 г и т.д.), записывая соответствующие показания АЦП для каждого уровня силы.

- Построение калибровочной кривой: Полученные данные мы использовали для построения графика зависимости показаний АЦП от приложенной силы. Для пьезорезистивных датчиков эта зависимость часто близка к линейной, что упрощает дальнейшую обработку.

- Расчет коэффициентов: Используя методы линейной регрессии (или более сложные полиномиальные аппроксимации, если зависимость нелинейна), мы рассчитывали коэффициенты, которые позволяют программно преобразовать любое сырое показание датчика в реальное значение силы.

- Повторная проверка и уточнение: После первоначальной калибровки мы проводили повторные тесты с неизвестными силами, чтобы убедиться в точности полученных коэффициентов и при необходимости вносили корректировки.

Этот процесс приходилось повторять для каждого датчика, так как даже датчики одной партии могут иметь небольшие различия в характеристиках. Мы даже разработали автоматизированную систему калибровки, чтобы ускорить этот процесс и сделать его более воспроизводимым. Это было настоящее приключение в мире метрологии и программирования!

Магия обратной связи: как система "учится" чувствовать

Собрав данные с датчиков и откалибровав их, мы получили "глаза" для нашей роботизированной руки. Но глаза без мозга бесполезны. Следующим шагом было создание "мозга" – алгоритма управления, который мог бы использовать эти данные для активного контроля силы сжатия. Именно здесь начинается настоящая магия обратной связи, превращающая простую механическую руку в нечто гораздо более интеллектуальное и адаптивное.

Мы реализовали так называемый закрытый контур управления (closed-loop control). Это означает, что система не просто выполняет заранее заданные команды, а постоянно отслеживает свое состояние (в нашем случае – силу сжатия, измеряемую датчиками) и корректирует свои действия на основе этой информации. Если сила сжатия слишком мала, система увеличивает ее; если слишком велика – уменьшает. Это непрерывный цикл измерения-анализа-действия, который позволяет достичь поразительной точности.

Для реализации этого мы использовали классический ПИД-регулятор (Пропорционально-Интегрально-Дифференциальный). Это один из самых распространенных и эффективных алгоритмов управления, который позволяет системе быстро и стабильно достигать целевого значения силы, минимизируя перерегулирование и ошибки. Настройка параметров ПИД-регулятора – это отдельная наука, требующая терпения и понимания динамики системы, но результаты того стоили.

"Технология — это не просто инструмент. Это расширение человеческой воли, способ преобразовать мир, который начинается с мельчайших, но точных прикосновений."

— Кевин Келли (Kevin Kelly), основатель журнала Wired, о влиянии технологий.

Мы также экспериментировали с более продвинутыми подходами, такими как машинное обучение. Создавая нейронные сети, которые "учились" оптимально регулировать силу сжатия на основе множества примеров, мы смогли добиться еще большей адаптивности. Например, система могла "запоминать" оптимальную силу для разных типов объектов, основываясь на их форме и материале, и применять эти знания в дальнейшем. Это открыло двери для создания по-настоящему "интеллектуальных" захватов.

Результаты были просто ошеломляющими. Наша роботизированная рука, которая раньше беспощадно давила пробирки, теперь могла брать их с такой деликатностью, что казалось, будто она "чувствует" их хрупкость. Мы задавали целевую силу в несколько десятков граммов, и система удерживала ее с точностью до нескольких граммов, даже если пробирка пыталась выскользнуть. Это был настоящий прорыв, который показал нам, насколько сильно тактильные датчики могут изменить возможности роботизированных систем.

Преимущества, которые мы ощутили на собственном опыте: от "было" до "стало"

Переход от "слепого" захвата к захвату с тактильной обратной связью был для нас настоящим квантовым скачком. Мы не просто улучшили существующую систему – мы создали принципиально новую, обладающую качествами, которые ранее были недостижимы. Эти преимущества проявились во всех аспектах нашей работы и открыли новые горизонты для применения.

- Значительное снижение повреждений: Это было, пожалуй, самое очевидное и немедленное преимущество. Количество разбитых пробирок сократилось практически до нуля. Робот мог брать даже очень тонкостенные стеклянные предметы, не причиняя им вреда. Это напрямую переводится в экономию материалов и времени.

- Повышенная точность и деликатность: Теперь мы могли не только брать предметы, но и выполнять с ними более сложные манипуляции, требующие тонкого контроля. Например, мы могли аккуратно вставлять пробирки в держатели или передавать их другому роботу без риска уронить или повредить.

- Улучшенная безопасность: В промышленных условиях, где роботы работают рядом с людьми, точный контроль силы сжатия значительно снижает риск случайных травм. Робот, "чувствующий" прикосновение, может мгновенно ослабить захват или остановиться, предотвращая несчастные случаи.

- Расширение спектра задач: С тактильными датчиками робот может работать с гораздо более широким диапазоном объектов, включая те, которые имеют необычную форму, мягкую поверхность или переменную жесткость. Ранее это было невозможно без постоянной ручной настройки.

- Оптимизация энергопотребления: Робот больше не прилагал избыточную силу, что приводило к снижению нагрузки на моторы и, как следствие, к уменьшению энергопотребления и увеличению срока службы механических компонентов.

- Адаптивность к изменениям: Система с тактильными датчиками гораздо лучше адаптируется к небольшим изменениям в окружении или к небольшим отклонениям в размерах объектов, что делает ее более гибкой и надежной.

Эти преимущества не просто "хорошо иметь", они являются фундаментальными для развития следующего поколения робототехники и автоматизированных систем. Мы убедились в этом на собственном опыте, пройдя путь от разочарований к триумфу.

Не без трудностей: вызовы и подводные камни, с которыми мы столкнулись

Хотя преимущества тактильных датчиков неоспоримы, наш путь к их успешному внедрению не был усыпан розами. Мы столкнулись с рядом серьезных вызовов и подводных камней, которые потребовали значительных усилий для преодоления. Важно понимать, что любая передовая технология имеет свои сложности, и тактильные датчики не исключение.

Одной из главных проблем стала долговечность и износостойкость датчиков. В условиях постоянного механического воздействия, трения и иногда даже контакта с агрессивными средами (в нашем случае – с реагентами), датчики подвергаются серьезным нагрузкам. Резистивные датчики, например, быстро выходили из строя из-за износа проводящих слоев. Мы искали более прочные материалы, разрабатывали защитные покрытия и даже экспериментировали с резервированием, устанавливая несколько датчиков в критических точках, чтобы обеспечить непрерывность работы.

Влияние окружающей среды также оказалось значительным фактором. Температура, влажность, электромагнитные помехи – все это могло искажать показания датчиков. Нам пришлось разрабатывать сложные алгоритмы фильтрации сигнала, использовать экранирование и компенсационные методы, чтобы минимизировать эти эффекты. Например, мы обнаружили, что пьезорезистивные датчики могут немного дрейфовать с изменением температуры, и пришлось вводить температурную компенсацию в наши алгоритмы.

Нельзя не упомянуть и стоимость. Высококачественные тактильные датчики, особенно матричные, могут быть довольно дорогими. Это увеличивает общую стоимость системы, что может быть критично для массового производства. Мы постоянно искали баланс между ценой и производительностью, исследуя новых производителей и альтернативные технологии.

Наконец, сложность интеграции и разработки программного обеспечения. Это не просто подключить датчик и считать данные. Это включает в себя:

- Разработку аналоговой и цифровой электроники для интерфейса.

- Написание низкоуровневого кода для микроконтроллера.

- Разработку алгоритмов калибровки и обработки данных.

- Интеграцию с системой управления роботом и разработку алгоритмов обратной связи.

- Тестирование и отладку всего комплекса, что часто занимает больше времени, чем сама разработка.

Все эти аспекты требуют глубоких знаний в электронике, программировании и робототехнике, а также значительных временных и ресурсных затрат.

Взгляд в завтра: куда движется технология тактильных датчиков

Несмотря на все вызовы, мы убеждены, что будущее за тактильными датчиками. Технология не стоит на месте, и то, что сегодня кажется сложным и дорогим, завтра станет стандартом. Мы внимательно следим за последними тенденциями и уже видим направления, в которых будет развиваться эта захватывающая область.

Один из самых перспективных трендов – это гибкие и растягивающиеся датчики. Представьте себе "кожу" для робота, которая не просто измеряет давление, но и растягивается, изгибается и полностью адаптируется к любой поверхности. Это открывает невероятные возможности для создания более естественных и универсальных захватов, а также для протезирования, где датчики могут быть интегрированы непосредственно в ткань, обеспечивая более органичное чувство прикосновения. Разработки в области "электронной кожи" на основе полимеров и наноматериалов уже дают впечатляющие результаты.

Искусственный интеллект и продвинутые алгоритмы обучения будут играть все более важную роль. Вместо того чтобы вручную настраивать ПИД-регуляторы или писать сложные логические условия, системы смогут сами "учиться" оптимальному захвату, анализируя большие объемы данных и адаптируясь к новым, незнакомым объектам. Это сделает роботов еще более автономными и способными к самообучению, позволяя им работать в непредсказуемых условиях.

Мы также ожидаем дальнейшей миниатюризации и снижения стоимости. По мере развития технологий производства, тактильные датчики станут меньше, дешевле и доступнее. Это позволит интегрировать их в более широкий круг устройств, от бытовой техники до умных гаджетов, делая нашу повседневную жизнь безопаснее и удобнее.

Интеграция с другими сенсорными модальностями – еще одно важное направление. Тактильные данные будут комбинироваться со зрением (камеры), слухом (микрофоны) и другими сенсорами, создавая у машин более полное и многомерное восприятие мира. Робот, который не только "видит" объект, но и "чувствует" его, сможет принимать гораздо более информированные решения.

Наш опыт использования тактильных датчиков для контроля силы сжатия был поистине трансформирующим. Мы начали с простой проблемы – разбитых пробирок – и пришли к созданию системы, которая демонстрирует удивительный уровень деликатности и контроля. Это путешествие показало нам, что даже самые сложные задачи могут быть решены с помощью правильных инструментов и настойчивости.

Мы убеждены, что тактильные датчики – это не просто нишевая технология, а фундаментальный компонент для следующего поколения интеллектуальных машин. Они дарят роботам и протезам способность "чувствовать", что является ключевым шагом к созданию систем, которые смогут взаимодействовать с нашим миром более естественно, эффективно и безопасно. Это прикосновение к новой эре, где машины становятся не просто исполнителями, а настоящими партнерами, способными к тонкому и осознанному взаимодействию.

Мы продолжим наши исследования и эксперименты, делясь с вами новыми открытиями и практическими советами. Мир тактильных ощущений для машин только начинает раскрываться, и мы рады быть частью этого удивительного пути. Присоединяйтесь к нам в этом увлекательном путешествии!

Подробнее

| тактильные датчики для робототехники | контроль силы захвата манипулятора | принцип работы пьезорезистивных датчиков | применение датчиков давления в протезировании | калибровка тактильных сенсоров |

| интеграция датчиков обратной связи | гибкие сенсоры для роборуки | роботизированный захват деликатных предметов | система тактильного восприятия | преимущества датчиков осязания |